发表时间: 2023-05-10 16:50:11

作者: 吴伟等(乙烯工业 辽阳石化)

浏览: 977

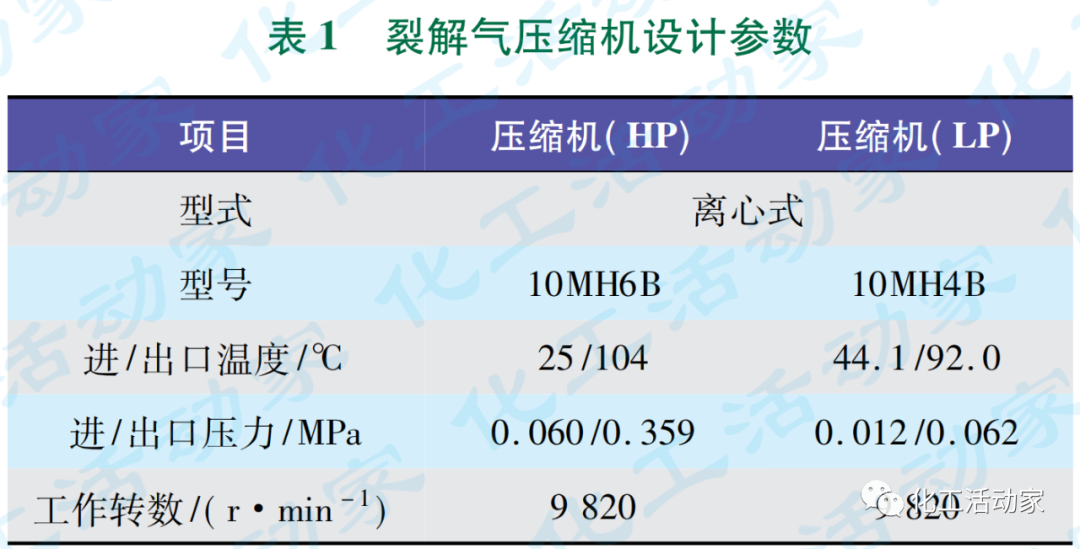

关键词 | 裂解气压缩机 高压气缸 机械密封失效

导 读:中国石油天然气股份有限公司辽阳石化分公司200kt/a乙烯装置裂解气压缩机(C201)为1992年装置技术改造时引进的德国Demag公司成套压缩机组,型号为10MH4B+10MH6B,2007年装置扩能改造时更换新比隆公司SAC1-4型超高压蒸汽透平。压缩机为双缸四段十级离心式,压缩机轴封为单端面机械密封,博格曼制造,2016年大修更换新密封,压缩机设计参数见表1。

问题描述:

2017年4月2日,操作人员巡检时发现裂解气压缩机润滑油箱液位持续下降,润滑油损耗明显增多,每班需补2~3桶润滑油,故对系统开展全面排查,查找润滑油损耗严重的原因。

检查润滑油系统的设备、法兰等处未发现漏油痕迹,排除系统外漏的影响;检查油冷却器导淋处也未发现润滑油痕迹,排除油冷却器故障;检查高压缸油气分离器气相线低点排放发现润滑油油污,且高压缸四段密封油回油气分离器管线发热,由此推断压缩机高压缸四段机械密封可能失效。为此对机组进行计划停机更换机械密封。

检修概况:

01 机械密封原理

C201高压缸(10MH6B)轴端密封为单端面机械密封,动静环材质为碳化硅。从裂解气干燥器出口引入一股干燥气体至机体密封腔,作为裂解气与密封油之间的屏障气。密封油在差压控制阀作用下以高于屏障气0.5MPa的压力注入密封腔,在机械密封动静环密封面形成一层完整的吸附油膜,防止大量裂解气泄漏,密封油对机械密封起到润滑和冲洗冷却的作用。机械密封外侧为浮环,大部分密封油经浮环和轴套间隙流向轴承箱,同轴承润滑油一起返回油箱。少量密封油经密封端面和屏障气一起返回油气分离器,泄漏的密封油返回污油箱,污油箱内密封油经分析化验合格后可返回润滑油箱。如果密封存在少量泄漏,不会导致润滑油大幅减少。气相则由顶部排火炬。

02 机械密封检修情况

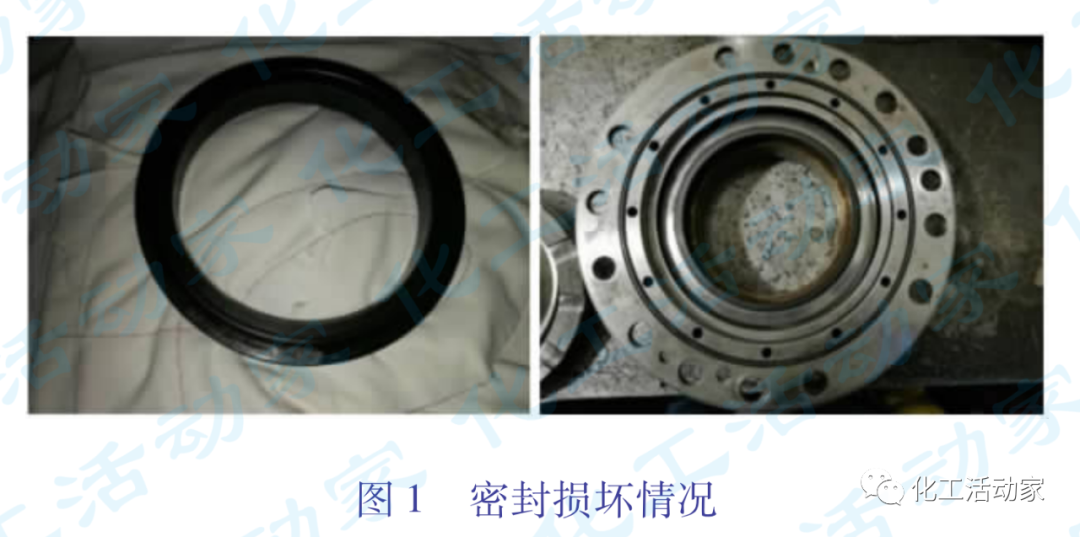

因C201润滑油消耗过快,2017年4月4日14:21停机,对其高压缸四段密封解体检修。经检查,发现四段密封端面磨损,静环卡涩,密封端面间有碳化物(见图1),为此更换新密封。

6日4:00机械密封更换完毕后,启动润滑油泵,并投用高、低压缸密封油,液位未见下降,机械密封性能良好,12:21压缩机系统恢复正常。

机械密封失效原因排查:

在排除润滑油系统外漏、油冷却器故障、油气分离器设备故障等影响因素后,技术人员从设备和工艺角度对高压缸机械密封失效原因进行了深入排查。

01设备制造和检修质量

造成机械密封失效的最常见原因是设备制造和检修质量,其主要取决于检修安装精度和配件质量。机组原设计轴封即为机械密封,随机附带4套,运行20多年从未出现过大量泄漏事件。大修期间新更换的密封是经过修复且试验验证,各项指标均合格。安装时,经密封厂家确认,转子位置和密封压缩量均符合要求,且该密封投用后稳定运行已超过6个月,因此可排除密封制造和检修的质量原因。

02工艺因素

造成机械密封磨损失效的主要工艺因素有工艺操作稳定性和生产过程中的波动。

工艺操作稳定性是压缩机机组稳定运行的前提。管理上主要是通过MES系统平稳率管理模块进行实时监控。当发现透平及压缩机各项工艺参数超出平稳率控制范围时,应及时调整参数,特别是容易引起机组振动的高压蒸汽、吸入流量、抽汽流量等参数的稳定。确保密封油与屏障气压力差在规定范围内(0.5MPa),若压力差过低,甚至低于屏障气压力,密封面易发生干磨,产生大量热量,短时间就会烧坏机械密封。当机械密封出现大量泄漏时,回油来不及冷却,造成高压缸密封油回油气分离器管线发热,使部分密封油随油气分离器气相排放线带出,多余的进入压缩机。车间没有频繁调整密封油和屏障气等生产参数,设备长时间平稳运转,因此排除工艺操作不稳定的影响因素。

另一个重要影响因素是生产异常波动。当装置生产出现波动时,通常伴随着压缩机负荷的急剧变化,高压蒸汽管网压力下降会造成压缩机转速下降,引起喘振,甚至紧急停机;而裂解气流量波动同样会引起压缩机的防喘振阀的剧烈波动。这种情况下转子受力大幅波动,轴振动、轴位移变化较大,破坏了密封动静环间稳定的润滑液膜,密封面温度过高,使液膜汽化,导致密封异常磨损,造成机械密封出现大量泄漏。

该机械密封原设计有密封回油管路,密封油进入密封腔后,从回油管路和外侧浮环间隙返回油箱。但对照现场布置,回油管路已封死,密封油仅通过浮环间隙回流,从而导致密封油量大幅减少,密封运行中产生的热量无法及时导出,使密封腔温度过高,润滑油碳化,并在动静环处积聚。运行中,可能有碳化物掉落进入密封面间,造成磨损。由于静环与静环座间间隙较小,当机组稳定运行时,静环几乎不会沿轴向移动,长此以往,碳化物可能造成静环卡涩。一旦因生产波动,轴位移变化或密封磨损,弹性元件不能及时补偿,便会造成机械密封出现大量泄漏。

分析近期生产波动情况,发现2017年4月1日起,轻烃输送泵(P108A/B)出现3次波动,其中前两次造成轻烃泵电流过载跳闸停运,并造成裂解炉F103、F110进料中断,装置负荷由100%急速降至60%,裂解气流量剧烈变化,通过查看历史趋势发现,高压蒸汽压力和裂解气压缩机防喘振阀阀位变化剧烈。通过脱水检查确认轻烃储罐(R108A/B)带水严重,查询交接班日记和DCS记录,最终确定芳烃厂碳五带水导致,这是造成机械密封失效的根源。

原因剖析:

通过系统排查,判断造成机械密封失效的直接原因是装置负荷频繁剧烈波动引起压缩机喘振,对密封面产生不可逆转的损伤,导致机械密封失效。

根本原因是轻烃原料带水,造成介质比重增大,电机过载,出口压力升高,轻烃流量显示值瞬间增大,电机跳闸后造成裂解炉轻烃进料压力和流量剧烈波动,相应裂解炉炉出口温度也波动,裂解气流量剧烈变化,裂解气压缩机防喘振阀相应剧烈波动,从而导致密封失效。

管理原因是储罐运行方式不科学,沉降静置时间不足,自动脱水设施无法正常投用,人工脱水频次低,无法保证脱水的及时性和有效性,脱水管理缺乏有效监管。

改进措施:

1. 严格储罐脱水管理工作。科学合理安排储罐运行方式,避免活罐收付操作,增加付料储罐静止沉降时间,确保封罐后沉降时间不低于4h,使收料储罐物料中的水分充分沉降,为脱水操作创造必要条件。加强脱水过程中的监督与考核,确保脱水效果满足裂解装置进料水含量指标要求,避免类似事件的发生。

2. 探讨投用自动脱水系统的可行性,改善脱水效果。采用自动脱水方式比人工脱水操作方式更加安全可靠,自动脱水效果也好于人工脱水效果,应尽快恢复停用的自动脱水设施。自动脱水设施出现故障应及时维修处理,无法维修的应及时申请更换脱水设施满足现场自动脱水要求。在不具备自动脱水条件的情况下,必须执行科学的人工脱水方式。

3. 操作人员加强巡检和检查,关注压缩机组润滑油液位、密封油和密封气压力、压差和密封泄漏情况,提高应急处理能力,发生异常能够准确判断原因。当装置负荷异常波动特别是负荷剧烈下降时,裂解炉岗位控制好裂解深度,压缩岗位能够及时调整防喘振阀,分离岗位及时调整冷箱返回量,避免因压缩机吸入量不足或吸入组分过轻而发生喘振,进而影响设备安全。

4. 增强“质量是效益,质量是企业生命”的质量意识,提高质量管控能力,从源头上减少原料带水的影响。

5. 建议对机组的密封进行改造,更换为可靠度高的干气密封,保证机组的长周期运行。