发表时间: 2023-05-10 16:41:56

作者: 仵 档 (中国石油化工股份有限公司镇海炼化分公司)

浏览: 1469

摘要:中国石油化工股份有限公司镇海炼化分公司1.5 Mt/a S Zorb装置于2022年3月进行了为期15 d的停工检修。停工和开工过程中出现了反应器R101内吸附剂卸剂困难、混氢原料进加热炉F101两个支路法兰 2.8 MPa 氢气气密微漏、再生下料滑阀HV2634无调节作用等严重影响停工进度的问题。通过改变R101底部转剂流程,调整闭锁料斗D106的运行参数;重新核算混氢原料进F101两个支路法兰力矩紧固值,并逐步增大紧固力矩进行紧固;拆除HV2634进行检查,对HV2634阀芯碎裂进行分析,及时更换HV2634等措施,有效保障了 S Zorb 装置的顺利停工和开工。

关键词:S Zorb装置 停工 开工 卸剂 堵塞 偏流 法兰气密微漏 阀芯碎裂

中国石油化工股份有限公司镇海炼化分公司1.5 Mt/a S Zorb(简称1号S Zorb)装置于2009年建成运行。2022年3月,1号S Zorb装置进行了为期15 d的停工检修,对停工和开工过程中出现的反应器R101内吸附剂卸剂困难、混氢原料进加热炉F101两个支路法兰2.8 MPa氢气气密微漏、再生下料滑阀HV2634无调节作用等问题进行分析总结,并提出相应的应对措施。

1 R101卸剂困难

1.1 R101卸剂过程

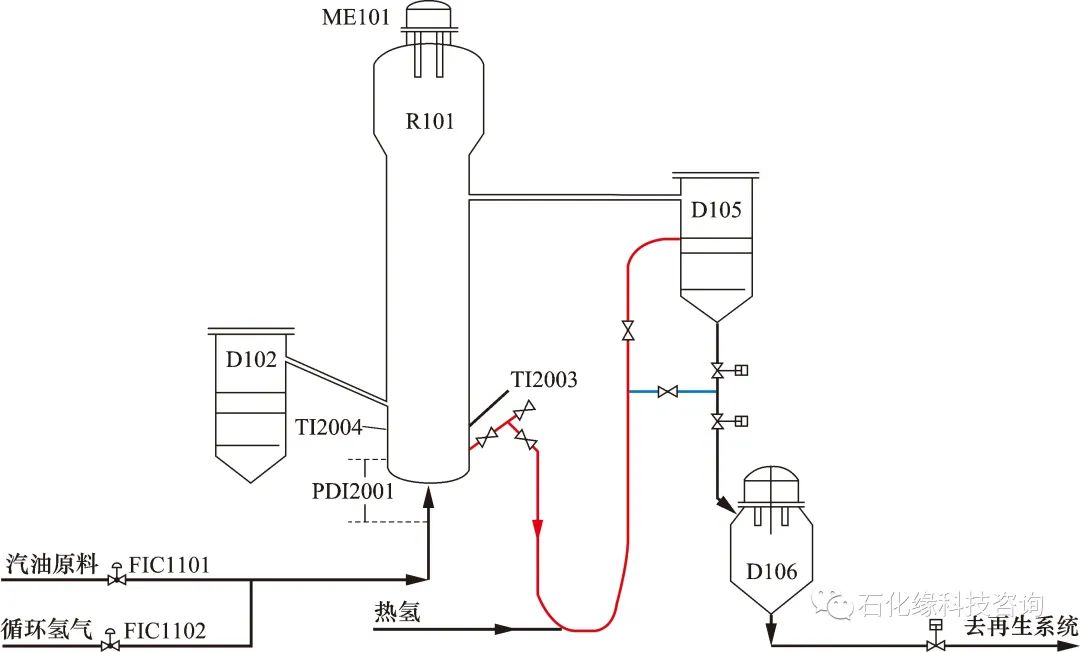

R101底部卸剂相关流程如图1中红色所示,R101内吸附剂在混氢原料作用下流化,通过R101底部转剂线在提升氢流化下进入反应器接收器D105,在闭锁料斗D106步序控制时通过压差和自重进入D106,然后在自重和压差下转入再生系统,通过再生系统完成卸剂。

2022年3月1日,1号S Zorb装置按停工计划反应进料量逐步降低,反应系统同时卸剂,05∶00 D106在1.2步开始收不到剂,经过多次操作调整,10∶12 D106在1.2步开始逐步收剂正常。卸剂过程中循环氢流量FIC1102维持在 13 500 m3/h左右,D105内吸附剂压差在6 kPa以下,反应进料量FIC1101由125 t/h降至100 t/h,R101床层压差由61.9 kPa降至59.5 kPa,此时D106在1.2步开始收剂困难,R101内吸附剂无法转出。停工过程中首先要把R101内吸附剂转出,R101无法正常卸剂将会阻碍整个停工和开工进程。

1.2 R101卸剂困难原因分析

1.2.1 R101底部转剂线堵塞

由于D105内吸附剂压差较低,因此通过延长D106的收剂时间来增加D106收剂量,但无明显收剂。进一步判断R101底部转剂线可能堵塞,吸附剂无法从R101底部转至D105从而导致D106收不到剂,因此通过底部卸剂线提升氢气量进行倒顶操作,多次尝试并逐步增大倒顶强度,D106仍无法收到吸附剂。由于倒顶时流量正常,判断R101底部转剂管线并未堵塞。

1.2.2 R101底部与D105压差不足

R101底部与D105有一定的高度差,压差不足时无法克服吸附剂自重与管线摩擦力等阻力,因此将R101底部转剂线从去D105改至去D105下料阀之间直接进入D106进行卸剂,如图1中蓝线所示,但D106仍无法收到吸附剂。

D102—还原器;R101—反应器;ME101—反应器过滤器;D105—反应器接收器;D106—闭锁料斗;PDI2001—泡罩压力降;TI2003,TI2004—径向温度;FIC1101—反应进料量;FIC1102—循环氢流量。

图1 R101底部卸剂相关流程

Fig.1 Process for removing adsorbent from bottom of R101

1.2.3 R101底部转剂线区域发生偏流

R101线速FYXS从0.30 m/s逐渐降低至 0.25 m/s过程中,泡罩压力降PDI2001从14.80 kPa降至0.03 kPa;同时R101径向温度TI2003和TI2004差值在逐渐增大,正常运行时径向温差一般不大于2 ℃,而泡罩压差接近0时,TI2003为449 ℃(工艺卡片450 ℃),TI2004为416 ℃,径向温差达到33 ℃,明显超出正常范围,判断吸附剂在TI2003侧聚集,流化效果变差。综上所述,D106在1.2步收不到剂可能是降量过程中吸附剂流化效果变差,吸附剂聚集而偏流所致。

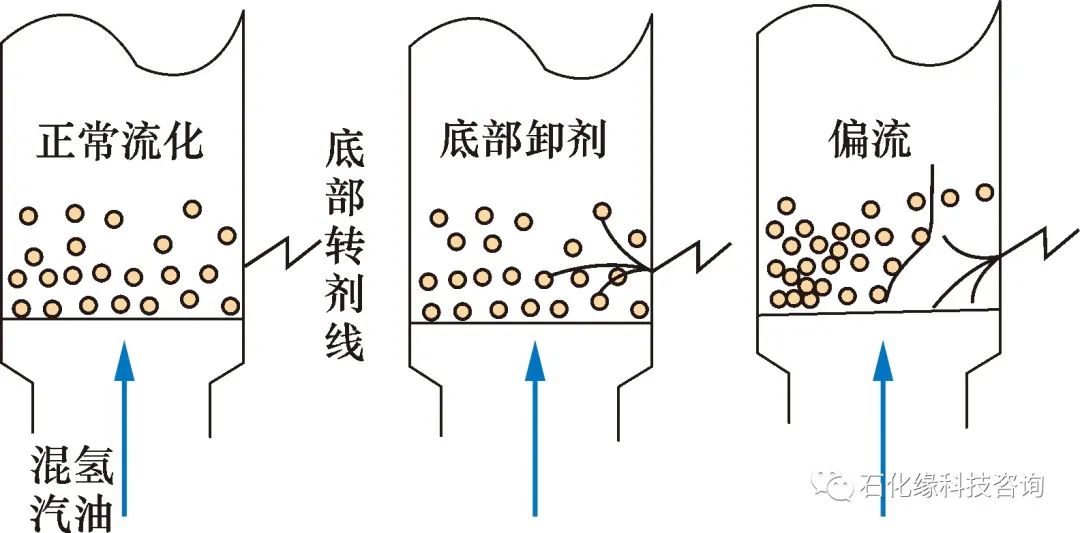

R101属于鼓泡流化床,底部转剂时为密相输送过程,吸附剂的输送靠的是压差推动[1]。反应器底部3种流化状态见图2,正常流化时,吸附剂基团在重力、浮力、气体曳力作用下搅拌流动悬浮在反应器内;转剂时,由于转剂线压差的存在,吸附剂基团流化平衡状态被打破,吸附剂基团在压差推动下随流化气体从低压区底部转剂线转出;进料量与反应器藏量不匹配或泡罩堵塞等因素会造成流化效果变差吸附剂基团聚集而偏流,气体更容易从低压区底部转剂线流出,吸附剂基团则被流化气体挡在反应器内无法转出,此时需要更大的压差打破偏流状态,建立新的转剂流化平衡。

图2 反应器底部3种流化状态

Fig.2 Three fluidization states at the bottom of the reactor

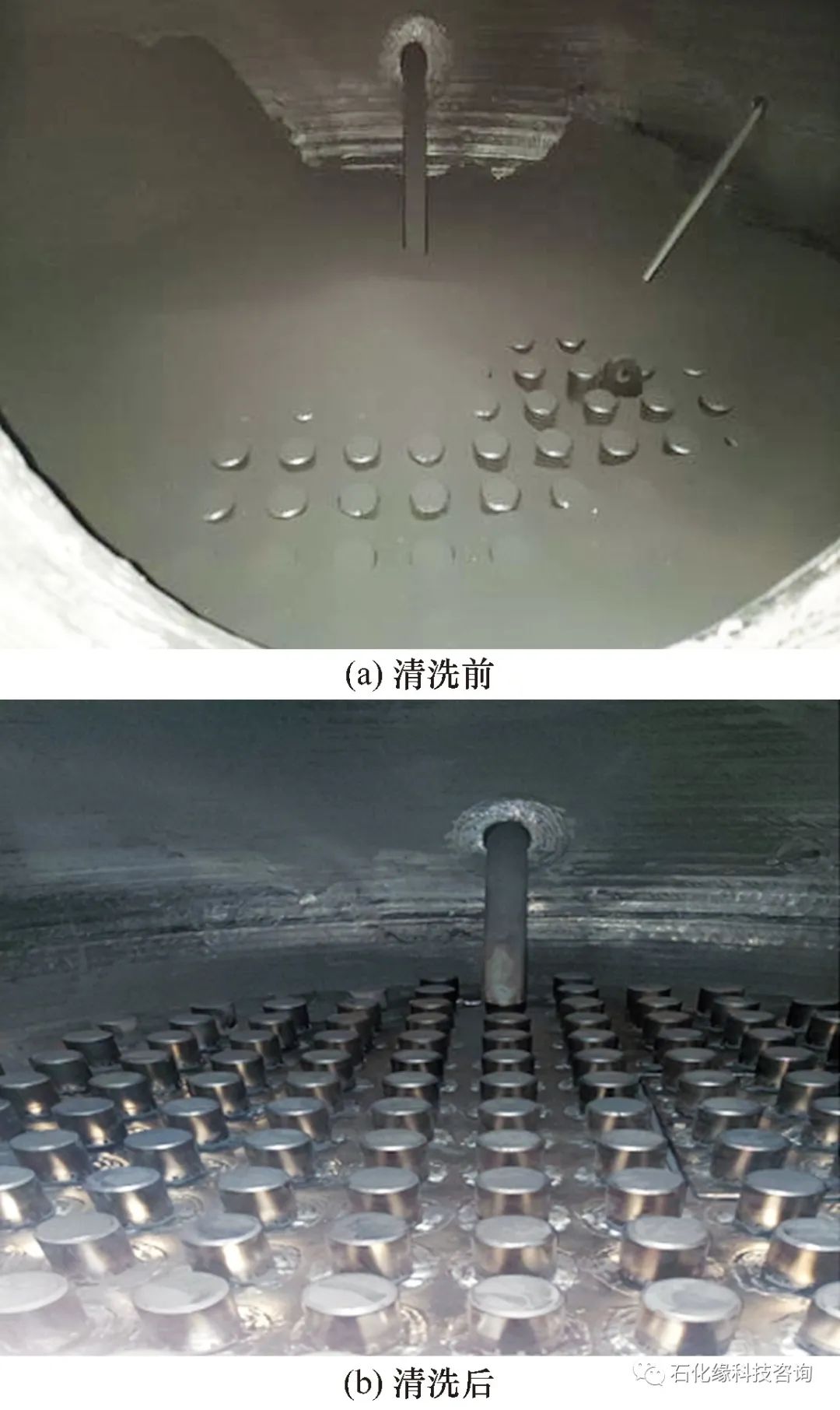

逐步增大D106在1.2步的收料压差PDI2301到0.24 MPa时,D106开始收到吸附剂,此时FIC1101已经降至60 t/h,FIC1102增加到16 200 m3/h,这对吸附剂的流化效果有一定的影响。由于密相输送靠的是压差推动,发生偏流时增大D106的收剂压差在D106收剂过程中起着关键作用。图3为装置停工后R101底部泡罩吸附剂清理前后现场图,清理前R101底部卸剂线两侧均有明显的吸附剂堆积结块,这也与卸剂过程中发生偏流现象相符合。

为了保障停工过程中正常卸剂,需要找到一个与进料量和反应器内吸附剂藏量相关的参数作为参照。泡罩压力降除与泡罩设计本身阻力系数、开孔率相关外还与气体流速、床层压力降有关,因此泡罩压力降可以作为衡量停工过程中进料量和反应器藏量的一个参照。根据Yang等[2]提出的理论,为了实现均匀的气体分布,泡罩压力降不能太低,应大于床层压力降的30%。按此理论,1号S Zorb正常运行时反应器床层压力降为80 kPa,理论泡罩压力降则为24 kPa,与实际操作泡罩压力降24 kPa相符合。停工过程中,反应器床层压力降在59 kPa时,泡罩压力降从17 kPa→15 kPa→10 kPa→0.023 kPa,与床层压力降相差较大,不利于气体均匀分布。因此停工过程中,可以以泡罩压力降为床层压力降的10%~30%或者更适合本装置的泡罩压力降与床层压力降的关系为参照,调整进料量和反应器藏量,保障吸附剂流化均匀正常卸剂。

图3 R101底部泡罩吸附剂清理前后对比

Fig.3 Comparison of R101 bottom bubble cover adsorbent before and after cleaning

1.3 应对措施及建议

(1)反应器底部卸剂时闭锁料斗1.2步收不到剂可能原因:转剂管线堵塞、转剂管线预热程度不够、压差不足、偏流、提升氢气量不足/过大、仪表故障等,要根据具体现象进行分析,采取对应措施。

(2)停工过程中,可以以泡罩压力降为床层压力降的10%~30%或者更适合本装置的泡罩压力降与床层压力降的关系为参照,调整进料量和反应器藏量,保障吸附剂流化均匀正常卸剂。

(3)判断吸附剂流化质量方法:床层温度分布、床层径向压差、床层压差、用听棒听设备内声音、泡罩压差等。有偏流现象发生时及时调整进料量和反应器藏量,因此造成反应器底部卸剂过程中闭锁料斗收料困难时,适当增大闭锁料斗压差。

2 混氢原料进加热炉两支路法兰气密微漏

2.1 力矩紧固原理

力矩紧固是在螺栓紧固过程中使用液压、电动、气动等驱动控制系统精准控制螺栓紧固力矩大小,提高螺栓连接的可靠性,降低螺栓疲劳断裂而造成的危险性,实现零泄漏的目标[3-4]。螺栓力矩紧固扭矩值是根据螺栓的参数结合现场实际工况,按照ASME PCC-1—2019 Guidelines for Pressure Boundary Bolted Flange Joint Assembly中压力容器法兰螺栓的负荷计算得出,螺栓屈服强度取值范围40%~70%。根据式(1)~(2)精确计算法兰稳定工作所需要的螺栓载荷,从而设定螺栓紧固力矩值。

目标扭矩(螺母系数法)

T=F×D×K/1 000 (1)

螺栓预紧力

F=As×δy×P (2)

式中:T为紧固扭矩,N·m;F为螺栓预紧力,N;D为螺栓公称直径,mm;K为摩擦系数(综合螺纹摩擦系数和螺母与法兰面摩擦系数);As为螺纹应力截面积,mm2;δy为螺栓屈服极限值,MPa; P为螺栓屈服百分比(ASME默认值是50%)。

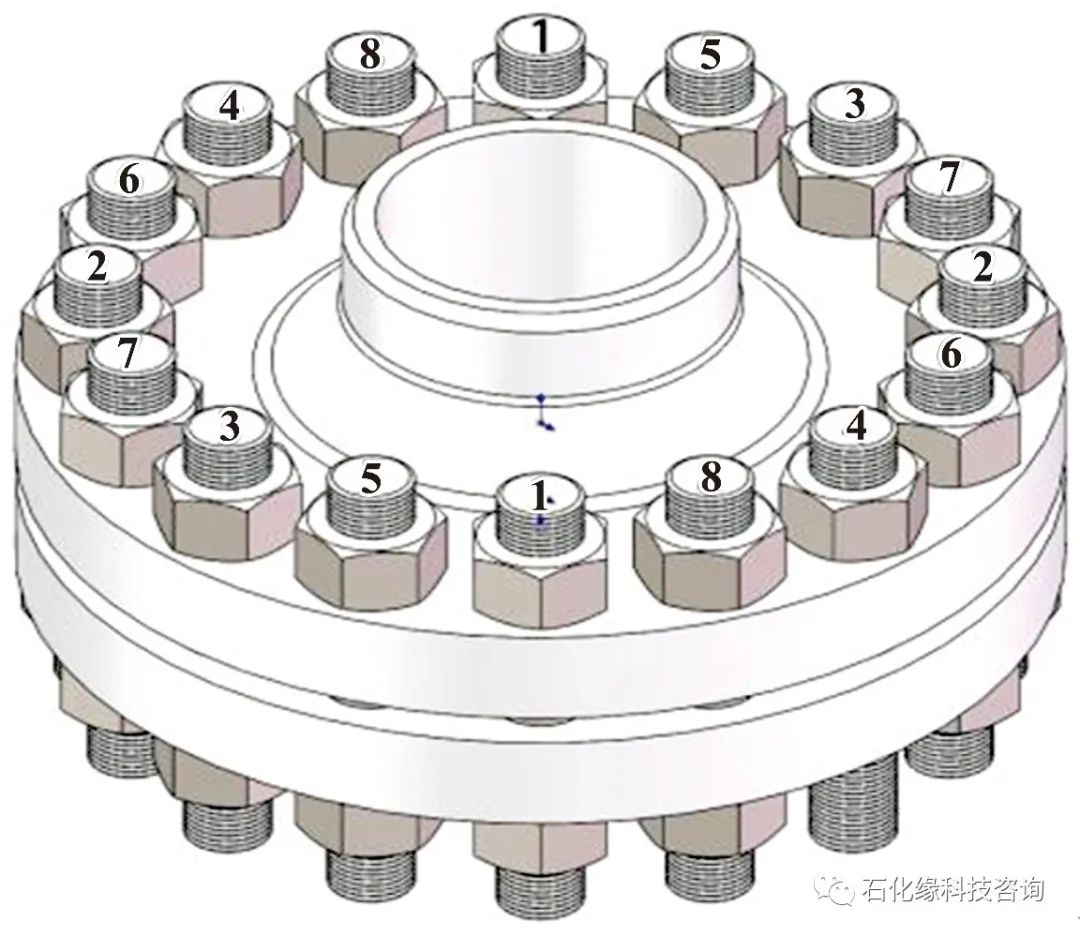

两同步紧固模式见图4,可使螺栓有效载荷趋于一致,法兰平行闭合。紧固步骤如下:

法兰对中,手动或呆扳手预紧螺栓,调整螺栓露头0~3牙距,调整平行度;调至30%扭矩值,紧固螺栓组1~2号,测量法兰间隙,调整法兰平行度;调至60%扭矩值,紧固螺栓组3~4号,测量法兰间隙,调整法兰平行度;调至100%扭矩值,紧固螺栓组5~8号,然后顺时针紧固2圈+3颗螺栓。

图4 混氢原料进加热炉两个支路法兰螺栓两同步紧固编号

Fig.4 Two synchronous tightenings for two branch flange bolts of mixed hydrogen feedstocks into the heating furnace

2.2 混氢原料进加热炉两支路法兰力矩紧固过程

混氢原料进加热炉两个支路法兰为氢气、油气介质、压力3.0 MPa、温度370 ℃左右。法兰规格DN250,PN11;螺栓数量16、规格M33、材质25Cr2MoVA/35CrMOA;垫片规格DN250,PN11、材质金属缠绕垫片+石墨层。为确保装置安全平稳运行,混氢原料进加热炉两个支路法兰均采用力矩紧固技术进行紧固。根据式(1)~(2)计算,确定混氢原料进加热炉两个支路法兰稳定工作所需要的螺栓紧固扭矩为1 550 N·m,回装时均采用PMX-4型中空液压扳手,两同步紧固模式。装置开工前要对临氢系统进行2.8 MPa氢气气密,用肥皂水检查过程中发现混氢原料进加热炉两个支路法兰均有连续微小气泡,确定两处密封有问题。

2.3 混氢原料进加热炉两支路法兰气密微漏分析

混氢原料进加热炉两个支路法兰位于高处,脚手架平台小,操作不方便,相比之下出口两个支路法兰操作时比较方便,气密也正常;同时加热炉区域法兰通过夜间加班完成,回装紧固时间较紧张,视线也不好;工作人员处于疲劳状态,安全意识下滑等因素造成此两处法兰紧固过程出现问题,气密不合格。

首先通过外观检查两个支路法兰螺栓、垫片及测量平行度均正常,判断可能是力矩紧固不到位。因此重新用PMX-4型中空液压扳手,按扭矩1 550 N·m进行力矩紧固。其中一支路法兰紧固后,用肥皂水检查无明显气泡,确认密封正常。而另一支路法兰重新紧固后仍然有连续的微小气泡溢出。

对另一支路法兰进一步分析,判断可能是回装过程中有微小杂质进入密封面,导致密封效果变差;同时发现泄漏点处相邻的螺栓均为旧的螺栓,螺栓上的铁锈可能未清理干净,造成螺栓螺母间摩擦系数、螺母与法兰面间摩擦系数比计算摩擦系数K值偏大,此时1 550 N·m的螺栓扭矩值并不能使法兰密封面起到稳定密封的作用。因此按照螺栓材质、规格、强度和操作工况结合式(1)~(2)复核计算螺栓扭矩为2 100 N·m。按2 100 N·m扭矩值重新紧固后,用肥皂水检查无明显气泡,确认气密合格。

2.4 应对措施及建议

(1)法兰回装除做好密封面检查外,还要注意回装过程中密封面保持清洁干净,直到回装完成。

(2)利旧螺栓要清洗干净与新螺栓交叉均匀对称使用,涉及到高温、高压、危险介质关键法兰多备一些新的螺栓。

(3)涉及到高处、空间操作不便、夜间等特殊环境的法兰回装,加强关注和检查。

3 HV2634阀芯碎裂

3.1 HV2634阀芯

滑阀是利用阀芯在阀体密封面上做轴向滑动,改变流体进出口通道位置来控制流体流量的一种特殊阀门。与常规阀门相比,滑阀阀芯结构强度较高,适用于粉尘类固体输送用途。该装置HV2634阀芯材质采用钴铬钨整体烧结硬质合金,硬度可达HRC65,可以抵抗固体颗粒对阀芯造成的冲蚀。阀芯上开有T型槽,与阀杆的T型扣连接,保证阀芯始终处于浮动状态、提高阀门的密封性能。

装置开工过程中因再生器底部下料不畅,HV2634临时下线,工艺用短节连接,下料正常后HV2634复位投用。但调节过程中发现HV2634无调节作用,阀门开到最大依然无影响,通过多次开关调整仍无法解决。最终将阀门拆下进行检查,发现阀芯已经脱落碎裂。

3.2 HV2634阀芯碎裂原因分析

HV2634为气开阀,失气状态下阀门应为全关。在滑阀回装过程中,工作人员发现可以从HV2634法兰一端,通过阀座上的一个月牙形缺口看到法兰另一端,误认为阀门是半开状态便复位。阀座上的月牙形缺口其实是阀板脱落后没有完全关闭阀座形成的,说明阀门在复位前阀板已经脱落。根据阀板两端尖角断裂部位分析,判断阀板是在行程中碰到硬物卡住,在执行机构的动作过程中阀板尖角破碎,随后阀板凹槽再断裂,阀杆和阀板脱开,阀板掉落至导向槽,造成阀座直通阀门处于开启状态,失去调节作用。

3.3 应对措施及建议

(1)做好阀门及阀内件、定位器等备件工作,确保阀门出现故障能及时修复,保障安全平稳生产。

(2)做好阀门维护保养,跟踪调节阀的生命周期。对阀门的内漏、阀内件的使用磨损情况,做好台账记录,分析原因提高同类阀的苛刻环境使用经验,改进阀门的生命周期。

4 结 论

(1)停工过程中,反应器内发生偏流导致卸剂困难,通过增大D106在1.2步的压差,最终顺利卸剂。反应器底部卸剂困难时,要根据具体现象进行分析,采取对应措施;可以以泡罩压力降为床层压力降的10%~30%或者更适合该装置的泡罩压力降与床层压力降的关系为参照,调整进料量和反应器内吸附剂藏量;因偏流造成反应器卸剂困难时,逐步增大卸剂压差。

(2)法兰回装除做好密封面检查外,还要注意回装过程中密封面保持清洁干净,直到回装完成;利旧螺栓要清洗干净与新螺栓交叉均匀使用,涉及到高温、高压、危险介质关键法兰多备一些新的螺栓;涉及到高处、空间操作不便、夜间等特殊环境的法兰回装,加强关注和检查。

(3)针对使用环境苛刻易损坏的阀门,做好阀门、阀内件、定位器等备件工作,确保阀门出现故障时可及时更换或修复;做好阀门维护保养,提高同类阀的苛刻环境使用经验,改进阀门的生命周期。