发表时间: 2023-03-02 13:09:49

作者: 梁国华 (广州工程技术职业学院,广东 广州)

浏览: 1454

摘 要:基于风险的检验技术是针对承压设备进行腐蚀、耐压分析的风险评价,能很好的将腐蚀机制的工程知识和检测学科结合起来。通过对某炼厂常减压装置进行定量风险评估,对装置中固有或潜在危险发生的可能性与后果进行科学分析,得到风险排序,找出设备和管道腐蚀薄弱环节,制定科学合理的检验策略,在保证装置安全运行的前提下确定设备开盖检验原则,降低装置修理费用和运行风险。

关键词:基于风险的检验技术(RBI);腐蚀;检验策略;常减压装置

某炼厂常减压装置于1990年9月建成投产,设计原油加工能力为250万吨/年,是按加工轻质、高含硫原油设计的燃料、润滑油型常减压蒸馏装置。装置在设计上吸收了国内其他常减压装置的优点和结合了炼制轻质、高含硫原油的特点,在工艺上采用常压系统大(常压塔、常压炉)、减压系统小(减压塔、减压炉)设计。目前装置主要加工中东轻质原油和伊朗南帕斯凝析原油的混合油,由于油品高硫含酸,装置高温下的高温硫和环烷酸腐蚀、低温下的湿硫化物和氯化物腐蚀给设备的安全运行带来了较高风险,影响装置的安稳长满优运行[1-4]。

1 腐蚀机理分析

常减压装置共有34种物流,加工的原油含硫量1.98%,酸值约为0.27 mg/g,原油中的硫、酸、氯、氮、重金属等杂质及其化合物在加工过程中被分割到石油馏分中,有的直接腐蚀设备,有的在高温、高压、催化剂的作用下转化各种各样的腐蚀性物质,并与其它化学物质一起形成复杂多变的腐蚀环境腐蚀设备。

1.1 HCl+H2O腐蚀环境

原油中的盐分加热时水解产生盐酸腐蚀钢材。此腐蚀在原油进装置换热时开始发生,对换热器及电脱盐罐造成腐蚀,该类型腐蚀多发生在电脱盐系统。

1.2 HCl+H2S+H2O 腐蚀环境

低温HCl+H2S+H2O主要发生部位在常压塔上部五层塔盘、塔体及部分挥发线、塔顶冷凝系统以及减压塔部分挥发线和冷凝冷却系统。一般气相腐蚀较轻,液相腐蚀较重,尤以气液两相转变部位即露点部位最为严重。腐蚀形态为碳钢的均匀腐蚀和Cr13的点蚀以及奥氏体不锈钢的应力腐蚀开裂[5]。由于常压塔、减压塔塔顶材质均为20g+0Cr13,塔体顶部出现点蚀;冷凝系统为碳钢材料,处于HCl+H2S+H2O腐蚀环境,冷凝器腐蚀严重。

1.3 氯化氨腐蚀

在塔顶五层塔盘以上到冷凝器下游,有氯化氨盐的结晶和腐蚀。干态的氯化氨盐不腐蚀,但容易吸湿形成低pH环境,造成设备和管道腐蚀。

1.4 高温硫与环烷酸腐蚀环境

碳钢在温度大于204 ℃时,介质中的活性流和环烷酸与金属发生反应,腐蚀金属。高温硫的腐蚀出现在装置中与其接触的各部位,而高温环烷酸发生于液相,如果气液中没有凝液产生则腐蚀很小,但在气液混相区或是高流速冲刷及产生涡流区腐蚀将加剧[5]。高温硫与环烷酸腐蚀主要发生部位在常压塔、减压塔及侧线高温部位。

1.5 H2S+H2O湿硫化氢腐蚀

温度120 ℃以下,含硫化氢水溶液的部位有均匀腐蚀及HB/HIC/SOHIC/SSCC腐蚀机理,其影响因素与材料、环境有关及应力水平,材料因素包括组织、硬度、含硫量等,环境因素包括硫化氢浓度、pH值、温度等[5]。主要发生在塔顶的分液罐和侧线冷却器和下游管线的低点部位。

1.6 保温层下腐蚀

120 ℃以下碳钢材料如果保温结构损坏,水侵入穿透保温层引起设备和管道表面腐蚀。

1.7 其他腐蚀机理

装置中其它腐蚀机理主要有循环水腐蚀、大气腐蚀和埋地管道土壤腐蚀等。

2 装置风险分析

按照石化装置定量风险评估规则,为了便于评价及认识,将装置按照工艺功能区划分为电脱盐系统、初馏系统、常压系统和减压系统等四个工段。

2.1 风险分布

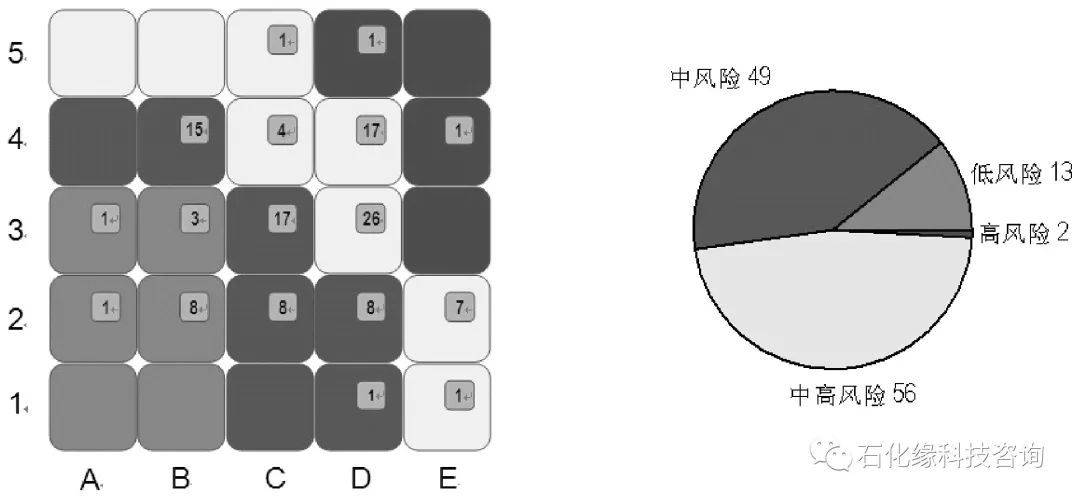

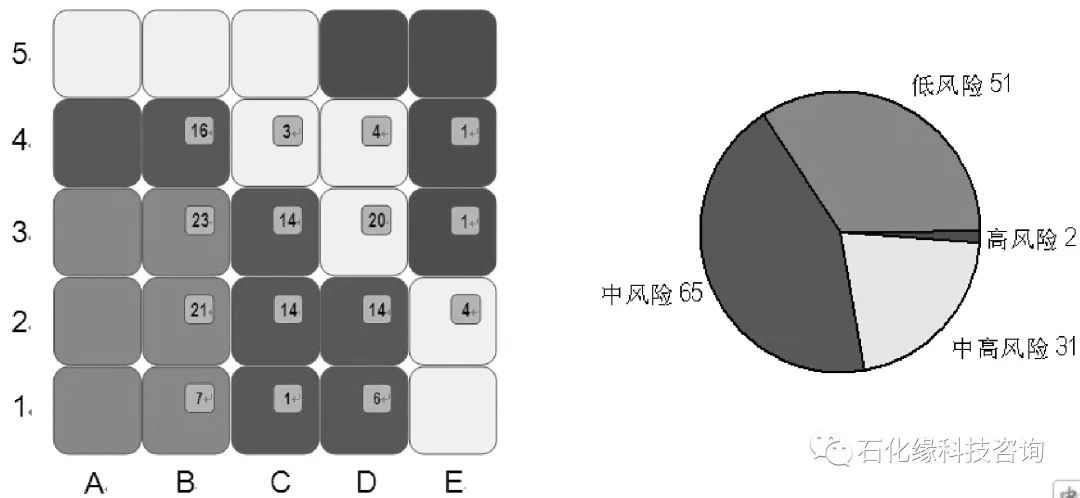

运用RB.eye软件,对装置120台设备和149条管道进行了详细的定量风险评估,设备和管道风险矩阵分别见图1、图2所示。

由图1可知,高风险设备2台,占比1.7%;中高风险设备56台,占比46.7%。由图2可知,高风险管道2条,占比1.3%;中高风险管道31条,占比20.8%。由定量风险评估结果显示,中高风险以上设备和管道占比不高,装置整体风险水平较低,处于风险可接受水平。

图1 设备风险矩阵

图2 管道风险矩阵

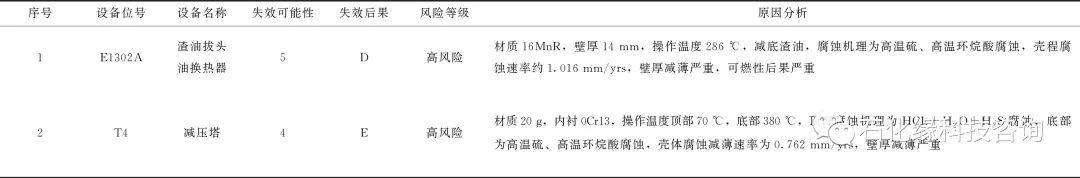

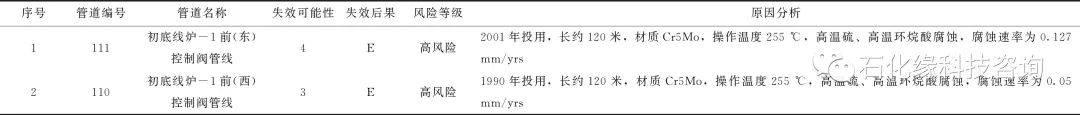

2.2 高风险设备和管道原因分析

装置中高风险以上设备和管道主要集中在常压系统和减压系统,表1和表2分别为设备和管道高风险排序及原因分析。

表1 设备高风险排序及原因分析

表2 管道高风险排序及原因分析

2.3 设备定量风险分析举例

通过RBI定量风险评估,装置中高风险以上设备共有58台、管道共有33条。下面以高风险设备渣油拔头油换热器E1301A为例进行定量风险分析。渣油拔头油换热器E1302A由抚顺机械厂制造,管箱和壳体材质为16MnR,换热管材质为1Cr18Ni9Ti,存在的腐蚀性物质主要有:Cl-、H2S、H2O和硫化物(RSH)等物质,为了掌握换热器E1301A各部件的风险情况,将换热器分为壳程、管箱、管程等三个部件分别评估。

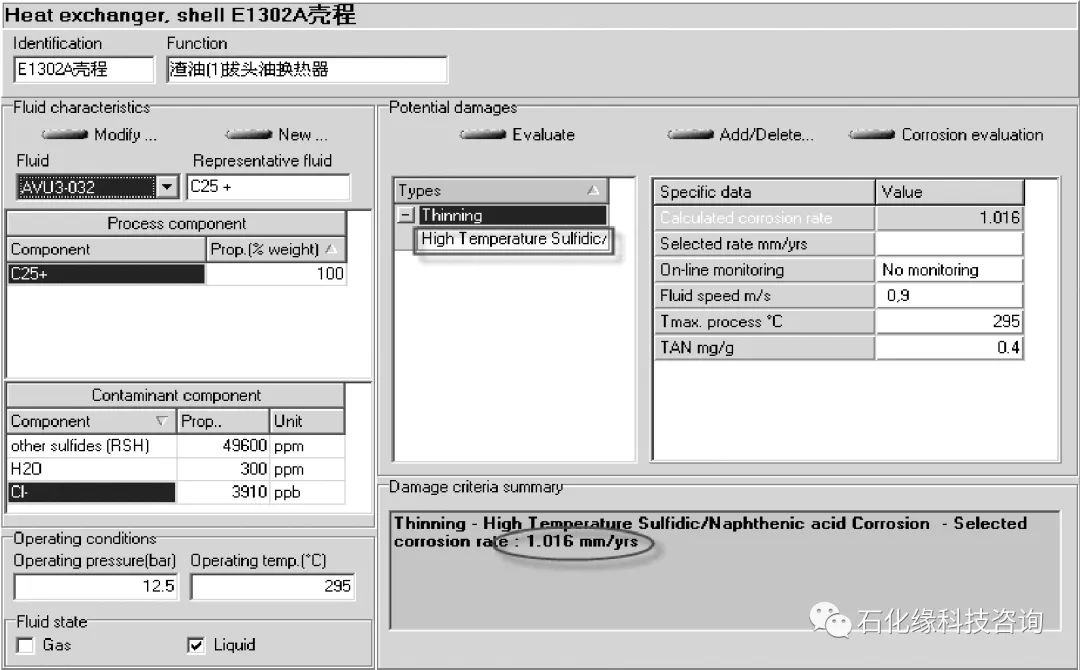

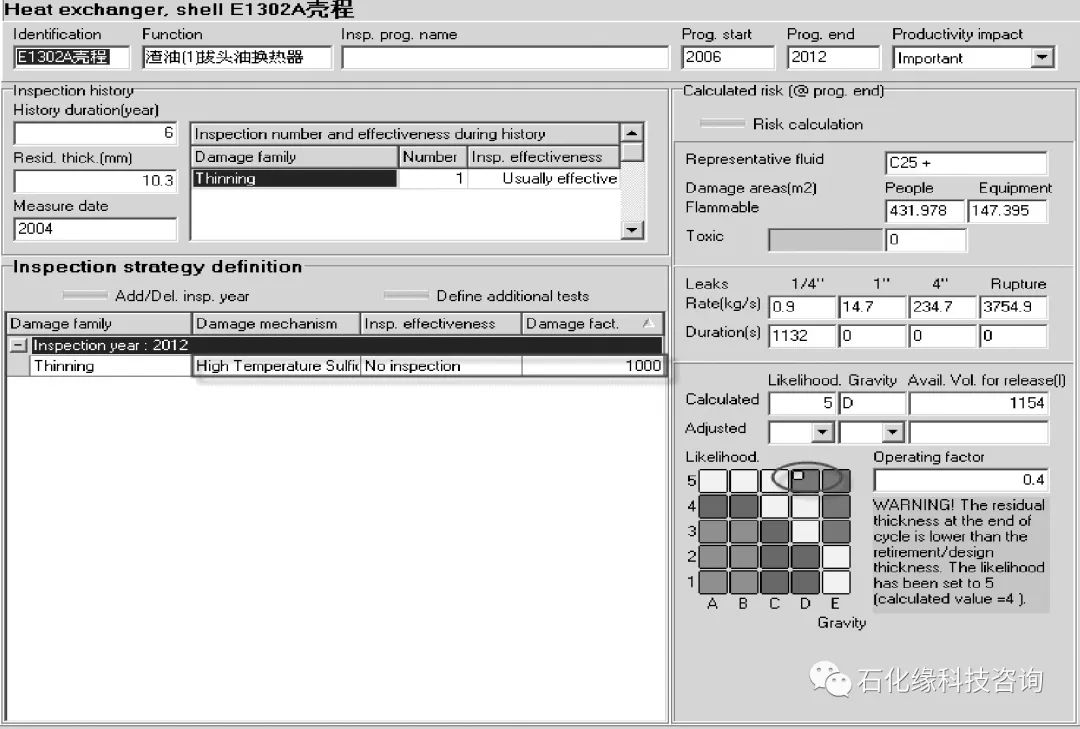

2.3.1 壳 程

运用RB.eye软件对壳程进行风险计算,壳程主要失效机理是高温硫/环烷酸腐蚀减薄,其腐蚀减薄速率为1.016 mm/yrs。换热器E1302A壳程腐蚀计算情况如图3所示;风险评估等级为5D,处于高风险区域,详见图4。

图3 渣油拔头油换热器E1302A壳程腐蚀计算情况

图4 渣油拔头油换热器E1302A壳程风险计算情况

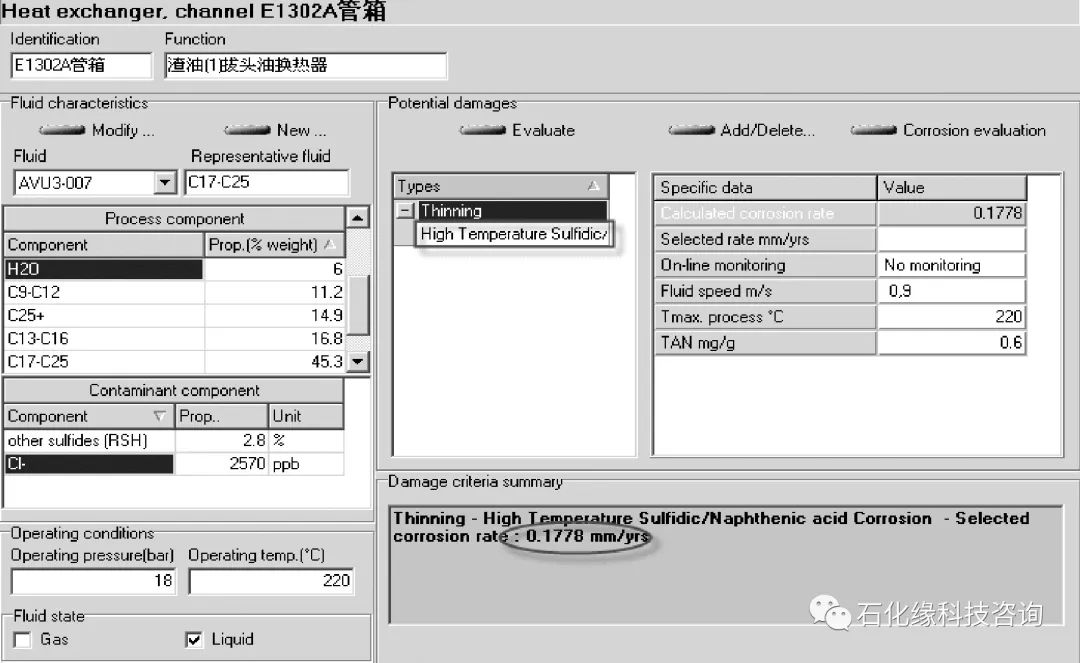

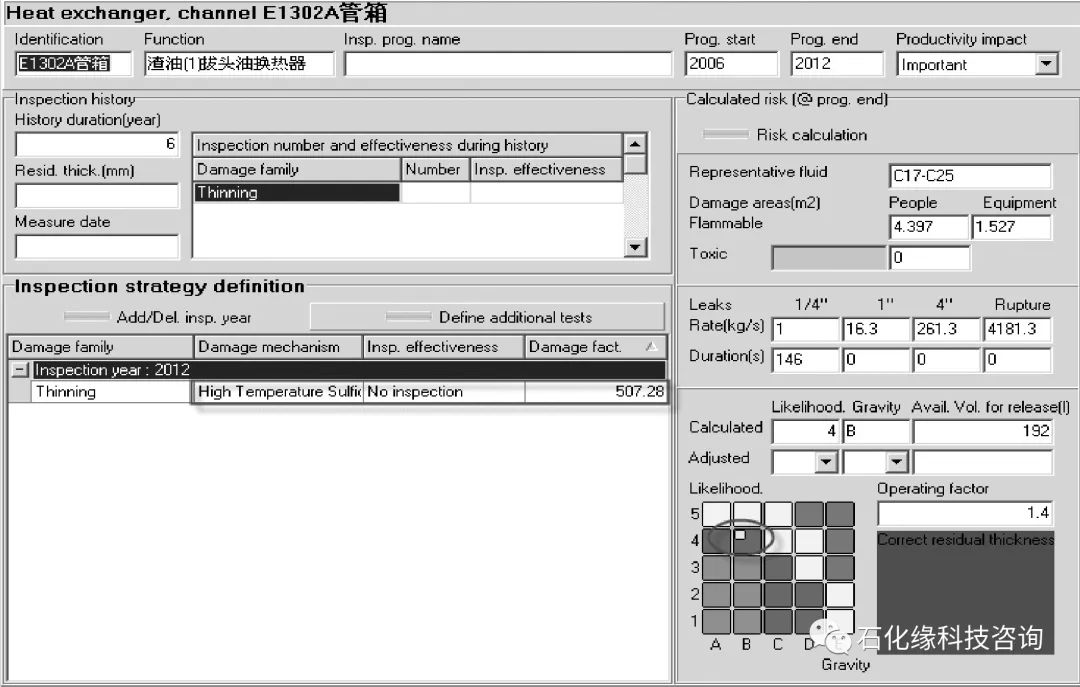

2.3.2 管 箱

运用RB.eye软件对管箱进行风险计算,管箱主要失效机理是高温硫/环烷酸腐蚀减薄,其腐蚀减薄速率为0.1778 mm/yrs。管箱腐蚀计算情况如图5所示;风险等级为4A,处于中风险区域,详见图6。

图5 渣油拔头油换热器E1302A管箱腐蚀计算情况

图6 渣油拔头油换热器E1302A管箱风险计算情况

2.3.3 管 程

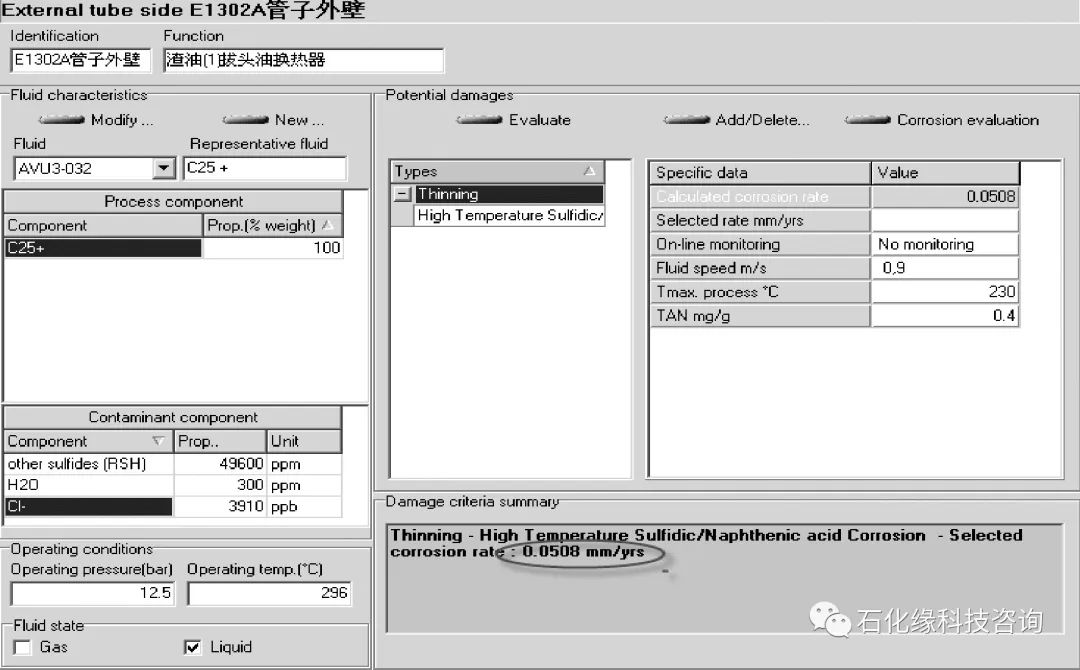

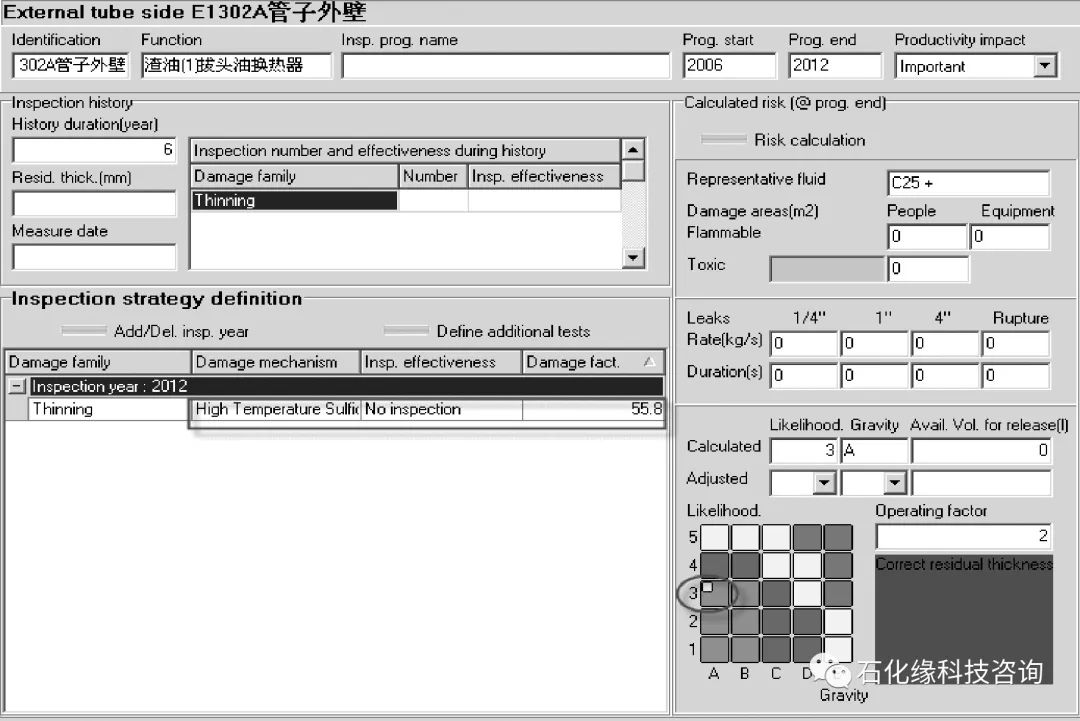

运用RB.eye软件对管程进行风险计算,管程主要失效机理是高温硫/环烷酸腐蚀减薄,其腐蚀减薄速率为0.0508 mm/yrs,换热器管程腐蚀计算情况如图7所示;风险等级为3A,处于低风险区域,详见图8。

图7 渣油拔头油换热器E1302A管程腐蚀计算情况

图8 渣油拔头油换热器E1302A管程风险计算情况

从渣油拔头油换热器E1302A各部件风险评估结果可知,换热器风险主要存在于壳程,因此日常巡检、维护和检验需重点关注。由于壳体材质为16MnR,在300 ℃左右环境下,主要失效机理是高温硫/环烷酸腐蚀减薄,采用材质升级是解决问题的关键。为降低其风险,换热器壳体可采用内衬13%Cr(410S)材质。

3 检验策略

3.1 检验周期制定原则

通过定量风险评估的结果,结合设备的使用情况、设备剩余使用寿命等来确定下一个检验周期,并依据《固定式压力容器安全技术监察规程》(TSG21-2016)检验周期最长不超过压力容器剩余使用寿命的一半,且不超过9年的规定来调整设备的检验周期[6]。

另外,对于上次检验中发现问题的设备和管道,还应根据问题的严重程度,对上述原则确定的检验周期做适当的调整。

3.2 设备开盖原则

通过风险评估结果、设备使用情况、历史检验情况,确定设备是否需要开盖检验原则。

(1)在能开盖或能进入内部检验的情况下,高风险设备一般需开盖进行内部检验;低风险设备一般不需开盖检验。

(2)中高风险、中风险设备视失效概率等级,失效概率等级为1、2,如果无内壁应力腐蚀开裂或局部腐蚀机理的,一般可不开盖检验;失效概率等级为3的,视设备具体情况而定是否需要开盖检验;失效概率为4或5的,通常应安排开盖检验。

(3)根据工艺需要如更换催化剂、工艺变更、设备改造或操作时有异常情况的,通常应开盖检验;对内部有特殊介质,开盖后反而会造成腐蚀的设备可不开盖,但应增加针对内壁可能存在的腐蚀机理有效的检验手段。

(4)根据装置管理人员的经验、装置多年的运行情况与历次检验的情况,认为有必要的均应开盖检验。

(5)对于首检装置,能开盖的设备,均应进行一次开盖检验。

基于上述原则,通过常减压装置风险评估的结果,结合设备和管道的使用情况、风险状况及损伤机理分布状况,优化设备和管道检验策略,使检验计划和检验方案更具针对性和可靠性;分析确定了设备开盖清单,开盖率为89.2%,降低了设备的开盖比例,减少装置修理费用,缩短检验、维修时间。

4 结 论

基于风险的检验技术是一种追求系统安全性与经济性统一的理念与方法,是针对承压设备进行腐蚀、耐压分析的设备风险评价。它的一大显著优点是能很好的将腐蚀机制的工程知识和检测学科结合起来。常减压装置通过基于风险的腐蚀与检验的应用,对装置中固有或潜在危险发生的可能性与后果进行科学分析的基础上,得到风险排序,找出腐蚀薄弱环节,在保证设备安全运行的前提下减少设备开盖率和减少维修时间,降低装置修理费用和运行风险,达到装置安全、经济、稳定、长周期运行的目的。