发表时间: 2025-12-01 10:17:21

作者: 石油化工设备维护与检修网

浏览: 796

泵的选型

泵选型设计

泵的选型主要有以下几个步骤:

1.选型参数的确定;

2.泵类型、系列和型号的确定;

3.原动机的确定;

4.轴封型式的确定;

5.联轴器的选用

下面将详细介绍各步骤如何进行选型,供大家参考。文中将所需查表得的数据已全部附表,篇幅较长,也可以直接跳转至需要的步骤。

选型参数的确定

1. 输送介质的物理化学性能

输送介质的物理化学性能直接影响泵的性能、材料和结构,是选型时需要考虑的重要因素。介质的物理化学性能包括介质名称、介质特性(如腐蚀性、磨蚀性、毒性等)、固体颗粒含量及颗粒大小、密度、黏度、汽化压力等。必要时还应列出介质中的气体含量,说明介质是否易结晶等。

2. 工艺参数工艺参数

是泵选型的最重要依据,应根据工艺流程和操作变化范围慎重确定。

①流量Q 指工艺装置生产中,要求泵输送的介质量,工艺人员一般应给出正常、最小和最大流量。泵数据表上往往只给出正常和额定流量。选泵时,要求泵的额定流量不小于装置的最大流量,或取正常流量的1.1~1.15倍。

②扬程H 指工艺装置所需的扬程值,也称计算扬程。一般要求泵的额定扬程为装置所需扬程的1.05倍。

③进口压力Ps和出口压力Pd 指泵进出接管法兰处的压力,进出口压力的大小影响到壳体的承压和轴封的要求。

④温度T 指泵的进口介质温度,一般应给出工艺过程中泵进口介质的正常温度、最低温度和最高温度。

⑤装置汽蚀余量NPSHa 也称有效汽蚀余量。

⑥操作状态 分为连续操作和间歇操作两种。

3. 现场条件

现场条件包括泵的安装位置(室内、室外)、环境温度、相对湿度、大气压力、大气腐蚀状况及爆炸危险区域的划分等条件。

类型、系列和型号确定

1.泵的类型确定

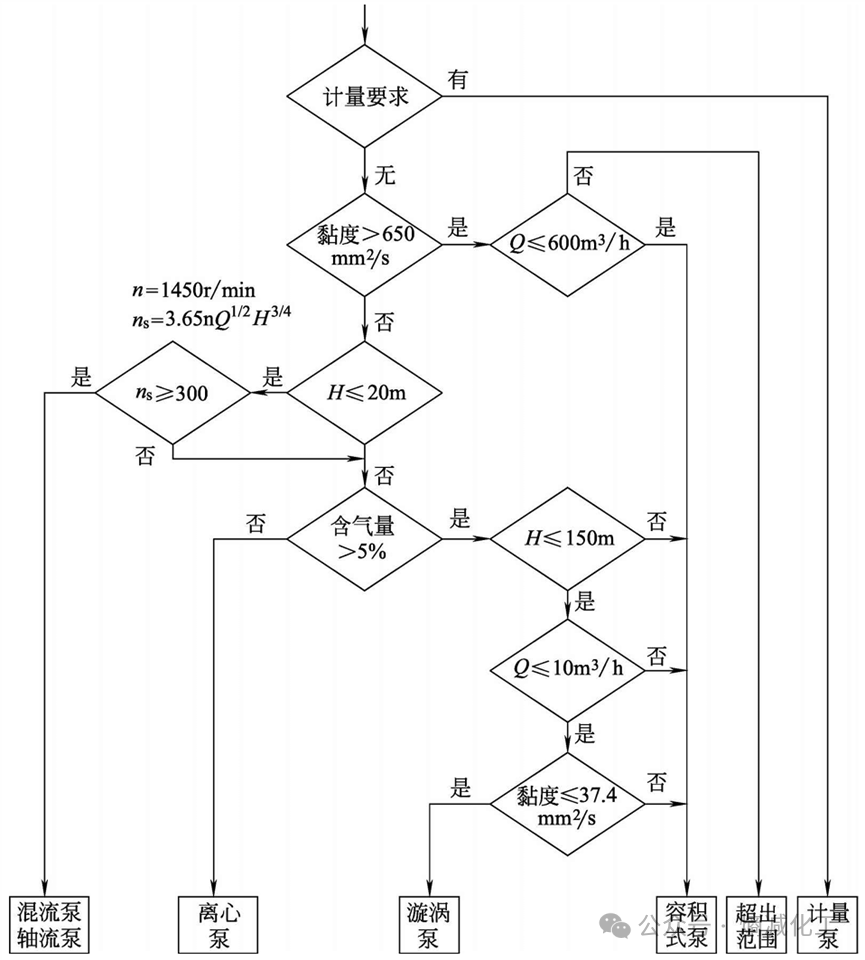

泵的类型应根据装置的工艺参数、输送介质的物理和化学性质、操作周期和泵的结构特性等因素合理选择。如图所示为泵类型选择框图,可供选型时参考。根据该框图可以初步确定符合装置参数和介质特性要求的泵类型。离心泵具有结构简单、输液无脉动、流量调节简单等优点,因此除以下情况外,应尽可能选用离心泵。

①有计量要求时,选用计量泵。

②扬程要求很高、流量很小且无合适小流量、高扬程离心泵可选用时,可选用往复泵,如汽蚀要求不高时也可选用漩涡泵。

③扬程很低、流量很大时,可选用轴流泵和混流泵。

④介质黏度较大(650~1000mm2/s)时,可考虑选用转子泵,如螺杆泵或往复泵;黏度特别大时,可选用特殊设计的高黏度螺杆泵和高黏度往复泵。

⑤介质含气量大于5%,流量较小且黏度小于37.4mm2/s时,可选用漩涡泵。如允许流量有脉动,可选用往复泵。

⑥对启动频繁或灌泵不便的场合,应选用具有自吸性能的泵,如自吸式离心泵、自吸式漩涡泵、容积式泵等。

2.泵系列的确定

泵系列是指泵厂生产的同一类结构和用途的泵,如IS型清水泵、AY型油泵、CZ型化工流程泵、GSG型卧式筒形泵等。当泵的类型确定后,就可以根据工艺参数和介质特性来选择泵的系列及材料。

如确定选用离心泵后,可进一步考虑如下项目。

①根据介质特性决定选用哪种特性泵,如清水泵、耐腐蚀泵,或化工流程泵和杂质泵等。介质为剧毒、贵重或有放射性等不允许泄漏的物质时,应考虑选用无泄漏泵,如屏蔽泵、磁力泵或带有泄漏液收集和泄漏报警装置的双机械密封。介质为液化烃等易挥发液体时,应选择低汽蚀余量泵,如立式筒袋泵。

②根据现场安装条件选择卧式泵、立式泵(含液下泵、管道泵)。

③根据流量大小选用单吸泵、双吸泵或小流量离心泵。

④根据扬程高低选用单级泵、多级泵或高速离心泵、旋壳泵等。

以上各项确定后即可根据各类泵中不同系列泵的特点及生产厂的条件,选择合适的泵系列及生产厂。

最后根据装置的特点及泵的工艺参数,决定选用哪一类制造、检验标准。如要求较高时,可选SH/T 3139和API 610标准;要求一般时,可选SH/T 3140和GB 5656(ISO 5199)或ASME 73.1M/73.2 M标准。

如确定选用计量泵后,可进一步考虑如下项目。

①当介质为易燃、易爆、剧毒及贵重液体时,常选用隔膜计量泵。为防止隔膜破裂,介质与液压油混合引起事故,可选用双隔膜计量泵并带隔膜破裂报警装置。

②流量调节一般为手动行程调节,如需自动调节时可选用电动或气动行程调节方式。

3.泵型号的确定

泵的类型、系列和材料选定后就可以根据泵厂提供的样本及有关资料确定泵的型号(即规格)。

①容积式泵型号的确定

a.工艺要求的额定流量Q和额定出口压力Pd的确定 额定流量Q一般直接采用最大流量,如缺少最大流量值时,取正常流量的1.1~1.15倍。额定出口压力Pd指泵出口处可能出现的最大压力值。通常为出口管道安全阀的设定压力。

b.查容积式泵样本或技术资料给出的泵的额定流量[Q]和额定压力[p]额定流量[Q]指容积式泵输出的最大流量。可通过旁路调节和改变行程等方法达到工艺要求的流量。额定压力[p]指容积式泵允许的最大出口压力。

c.选型判据 符合以下条件者即为初步确定的泵型号。流量Q≤[Q],且Q越接近[Q]越合理;压力pd≤[p],且p越接近[p]越合理。

d.校核泵的汽蚀余量 要求泵的必需汽蚀余量NPSHr小于装置汽蚀余量NPSHa,如不合乎此要求,需降低泵的安装高度,以提高NPSHa值;或向泵厂提出要求,以降低NPSHr值;或同时采用上述两种方法,最终使NPSHr<(NPSHa-安全裕量S)。

当符合以上条件的泵不止一种时,应综合考虑选择效率高、价格低和可靠性高的泵。

②离心泵型号的确定

a.额定流量和扬程的确定 额定流量一般直接采用最大流量,如缺少最大流量值时,常取正常流量的1.1~1.15倍。额定扬程一般取装置所需扬程的1.05倍。对黏度大于20mm2/s或含固体颗粒的介质,需换算成输送清水时的额定流量和扬程,再进行以下工作。

b.查系列型谱图 按额定流量和额定扬程查出初步选择的泵型号,可能为一种,也可能为两种以上。

c.校核 按性能曲线校核泵的额定工作点是否落在泵的高效工作区内;校核泵的装置汽蚀余量,即(NPSHa-必需汽蚀余量NPSHr)是否符合要求。当不能满足时,应采取有效措施加以实现。

当符合上述条件者有两种以上规格时,要选择综合指标高者为最终选定的泵型号。具体可以比较以下参数:效率(泵效率高者为优)和价格(泵价格低者为优)。

原动机确定

1. 类型的确定

泵的原动机类型应根据动力来源、工厂或装置能量平衡、环境条件、调节控制以及经济效益而定。

泵常用的原动机类型有电动机和汽轮机等。常用的电动机是三相交流异步鼠笼式电动机,如Y型电动机、YB型隔爆型电动机、YA增安型电动机等。当需要改善装置蒸汽平衡时,对装置中的大型泵或需调速等要求的泵,可采用汽轮机。

2. 电动机类型的确定

根据石油和化工装置的特点,工业用泵的驱动电动机应选用全封闭电动机,其防护等级一般为IP55或IP54。当泵在有气体或蒸汽爆炸危险场合使用时,应选用防爆电动机。

3. 变速原动机

对于变速原动机,应设计成在调速器调节范围内(调速器的调节范围根据主机来确定)的任何转速下都能连续运转。

4. 变频器

当采用变频器调速时,应满足以下要求。

①除另有规定外,变频器应采用恒扭矩输出。

②变频器的适用功率应大于或等于电动机额定输出功率的1.1倍。

5. 原动机功率的确定

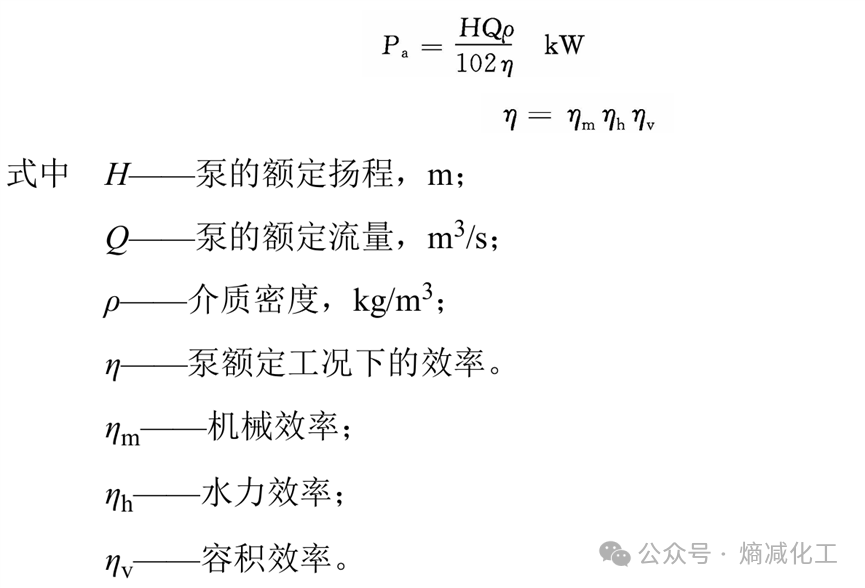

①泵的轴功率Pa计算

a.叶片式泵

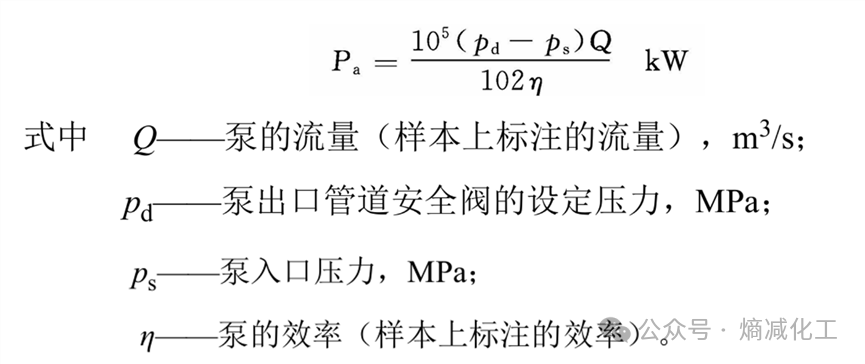

b.容积式泵

②原动机的配用功率P 原动机的配用功率P一般按下式计算

轴封型式的确定

轴封是防止泵轴与壳体处泄漏而设置的密封装置。常用的轴封型式有填料密封、机械密封和动力密封。

往复泵的轴封通常是填料密封。当输送不允许泄漏的介质时,可采用隔膜式往复泵。旋转式泵(含叶片式泵、转子泵等)的轴封主要有填料密封、机械密封和动力密封。

1. 填料密封

填料密封结构简单、价格便宜、维修方便,但泄漏量大、功耗损失大。因此填料密封用于输送一般介质,如水;一般不适用于石油及化工介质,特别是不能用在贵重、易爆和有毒介质中。

2. 机械密封

机械密封(也称端面密封)的密封效果好,泄漏量很小,寿命长,但价格贵,加工、安装、维修、保养比一般密封要求高。机械密封适用于输送石油及化工介质,可用于各种不同黏度、强腐蚀性和含颗粒的介质。

3. 动力密封

动力密封可分为背叶片密封和副叶轮密封两类。泵工作时靠背叶片(或副叶轮)的离心力作用使轴封处的介质压力下降至常压或负压状态,使泵在使用过程中不泄漏。停车时离心力消失,背叶片(或副叶轮)的密封作用失效,这时靠停车密封装置起到密封作用。

与背叶片(或副叶轮)配套的停车密封装置中较多地采用填料密封。填料密封有普通式和机械松紧式两种。普通式填料密封与一般的填料密封相似,要求轴封处保持微正压,以避免填料的干摩擦。机械松紧式填料停车密封采用配重,使泵在运行时填料松开,停车时填料压紧。

为保证停车密封装置的寿命,减少泵的泄漏量,对采用动力密封的泵,泵进口压力应有限制,即

动力密封性能可靠,价格便宜,维修方便,适用于输送含有固体颗粒较多 的介质,如磷酸工业中的矿浆泵、料浆泵等。缺点是功率损失较机械密封大, 且其停车密封装置的寿命较短。

联轴器的选用

泵用联轴器一般选用挠性联轴器,目的是传递功率,补偿泵轴与电动机轴的相对位移,降低对联轴器安装的精确对中要求,缓和冲击,改变轴系的自振频率和避免发生危害性振动等。

1. 泵用联轴器的种类

泵常用联轴器有弹性柱销联轴器和金属叠片式联轴器两种。

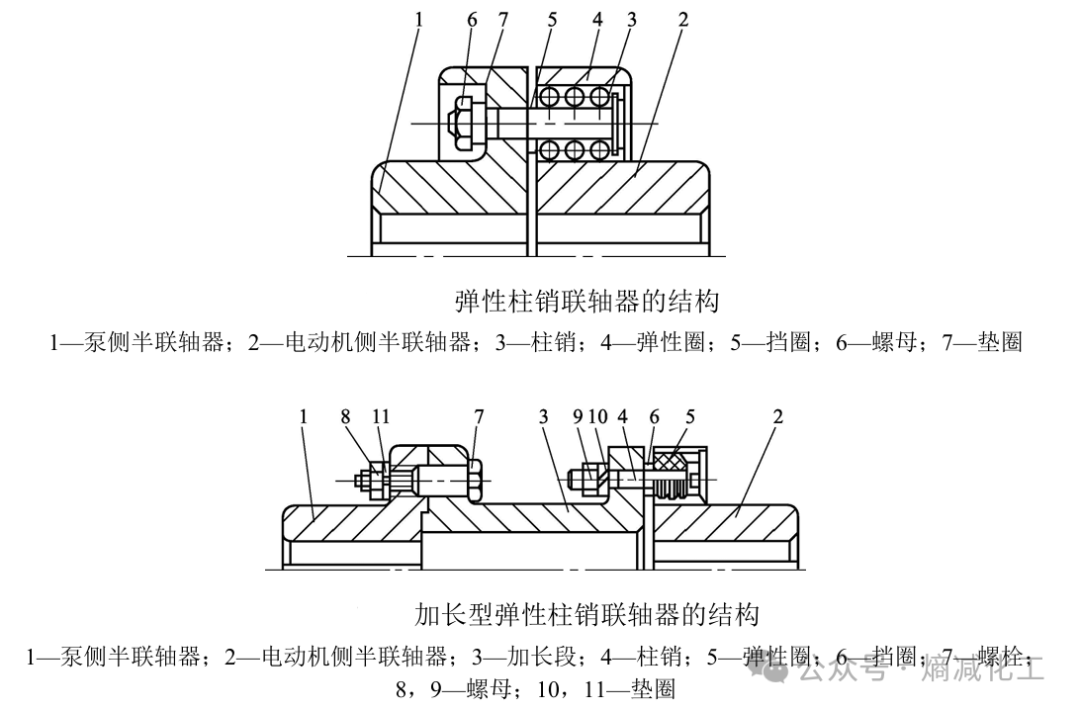

①弹性柱销联轴器 弹性柱销联轴器以柱销与两半联轴器的凸缘相连,柱销的一端以圆锥面和螺母与半联轴器凸缘上的锥形销孔形成固定配合,另一端带有弹性套,装在另一个半联轴器凸缘的柱销孔中。弹性套用橡胶制成,

弹性套柱销联轴器属于非金属弹性元件联轴器,采用GB/T 5014—2003标准设计,其结构简单,无润滑,安装方便,更换容易,而且不要求很高的对中精度,常用于功率较小的泵组中。国内有许多厂家生产。

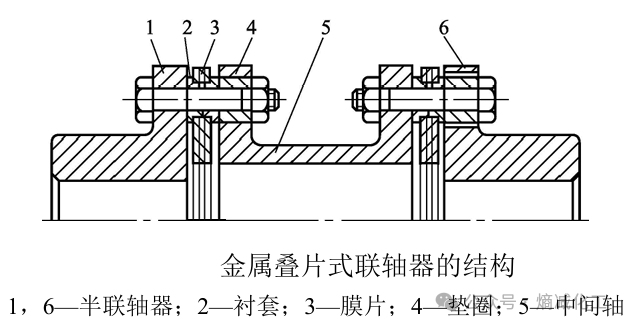

②金属叠片式联轴器 我国目前生产的金属叠片式联轴器,也称膜片式联轴器(如JB/T 9147—1999),采用一组厚度很薄的金属弹簧片制成各种形状,用螺栓分别与主从动轴上的两半联轴器连接。按API 671定义,应属于“disccoupling”(金属叠片式联轴器)范畴。其特点是结构简单,无润滑,抗高温,安装方便,更换容易,可靠性高,传递扭矩大。

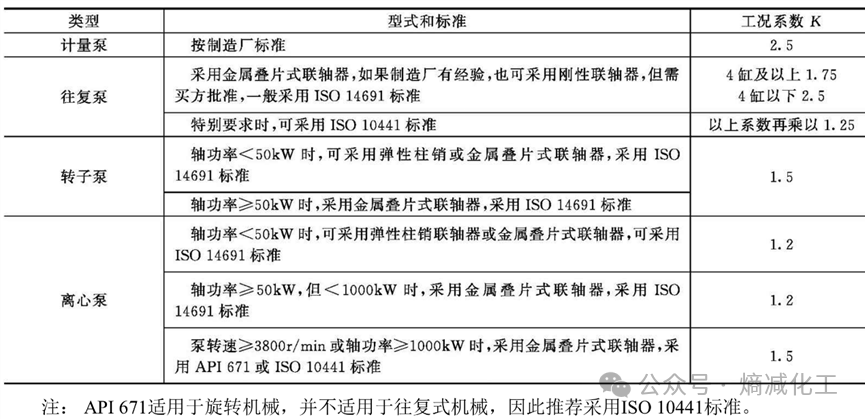

2. 泵用联轴器的要求、标准和工况系数

API有关泵标准对联轴器的要求,泵用联轴器的型式、标准及工况系数见下表。

危险区域使用的泵的联轴器,其护罩应使用不产生火花的材料,如铝、铝合金、铜等。

3. 联轴器规格的确定

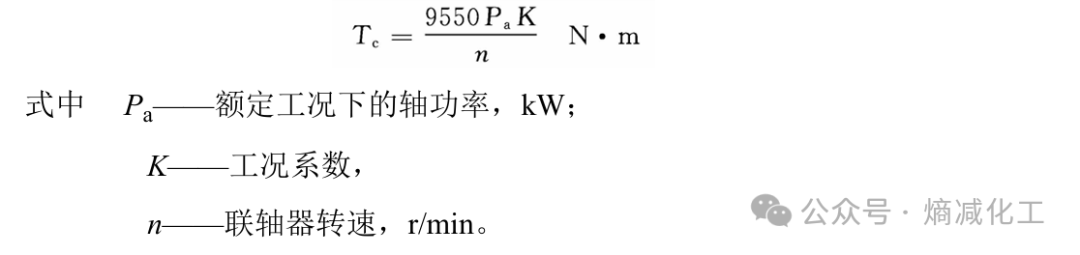

联轴器的计算转矩Tc按下式计算。

查样本或技术资料上给出的联轴器具体规格的公称转矩[Tn]、许用转速[n],应满足Tc≤[Tn],n≤[n]。

此外主、从动端的轴径应小于该规格的最大径向尺寸[D],原动机的脱扣转速(跳闸转速)应小于该规格的许用转速[n],轴向尺寸[LO]应满足泵布置的要求。当转矩、转速相同,主、从动端轴径不相同时,应按大轴径选择联轴器型号。

来源:熵减化工