发表时间: 2023-11-22 14:59:15

作者: 石油化工设备维护与检修网

浏览: 938

摘要:为了查找高压洗涤器换热管出现微裂纹并发生泄漏的原因,分析了高压洗涤器换热管检修数据、高压调温水运行数据和换热管失效部位,通过计算机辅助模拟换热管失效过程,发现:奥氏体不锈钢换热管泄漏是由氯离子应力腐蚀造成的。提出了运行建议措施:对壳程介质成分要精确控制,控制氯离子质量浓度小于5 mg/L,在高压调温水入口处增加防冲挡板。

关键词:高压洗涤器;换热管;泄漏;应力腐蚀;建议

1 尿素装置工艺介绍

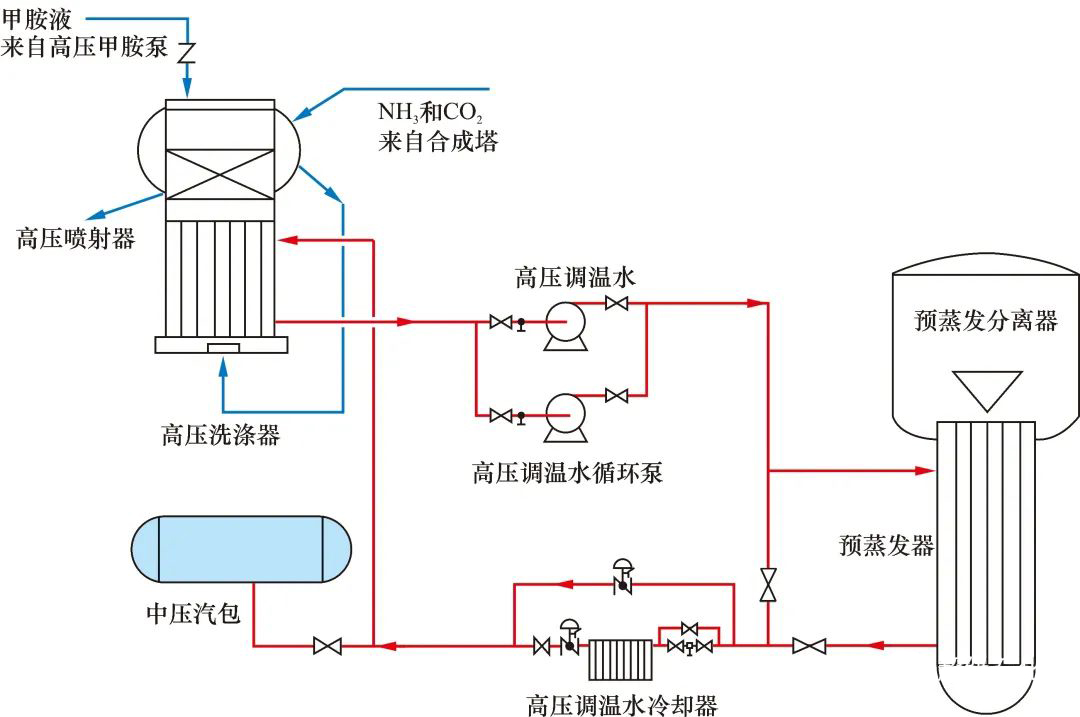

2000年以来,国内陆续引进几套荷兰斯塔米卡邦“UREA 2000+”二氧化碳汽提工艺的尿素装置。该装置反应系统高压圈由尿素合成塔、高压池式冷凝器、二氧化碳汽提塔和高压洗涤器四大高压设备组成。该工艺显著特点是,利用低压循环段返回的甲胺液,在顺流型的高压洗涤器中吸收尿素合成塔中未反应的氨和二氧化碳,气体吸收的热量通过其洗涤器壳程高调水(脱盐水)换热带走。工艺流程见图1。

高压调温水(简称高调水)系统是一个相对封闭的系统。从高压洗涤器换热后带来热量的高调水,在系统内高调水冷却器、预蒸发器加热器处进行热交换后循环使用。设备工艺参数见表1。

图1 工艺流程简图

高压洗涤器由上部球形管箱(内装防爆筒)、下管箱、管束和低压壳体构成。管程介质为甲胺液、氨和二氧化碳,壳程介质为高调水(脱盐水)。设备共有811根换热管。换热管材质为316LUG(尿素级),规格为φ25 mm×2.5 mm,长度为 3 791 mm。管板厚度为280 mm,堆焊厚度为 8 mm 的CrNiMo25-22-2型耐蚀层。

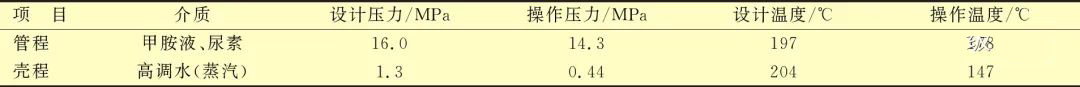

表1 高压洗涤器工艺参数

2 高压洗涤器腐蚀情况介绍

某装置在高压氨泵倒泵过程中,发现系统冷凝液电导率指标异常上涨。经初步排除其他设备泄漏的可能性后,现场人员在打开高调水导淋过程中,发现高调水中出现较浓的氨味。对高调水进行多次排放、置换和取样分析,发现氨质量浓度超过3 000 mg/L,确定高压洗涤器发生内漏。

在装置停工检修期间,通过设备氨渗漏、氦渗漏和涡流检测,发现27根换热管产生泄漏和异常缺陷,经堵管处理后恢复开车。设备堵管恢复投运后发现高调水中氨和尿素指标仍然异常,表明设备内漏问题并未根本解决。

3 设备腐蚀泄漏原因分析

甲胺液进入高调水系统,会在短时间内对系统内碳钢设备造成腐蚀。由于该设备泄漏量小,设备工作压力和温度都比较高,在停车、常压状态下查找泄漏尤为困难。为查找换热管泄漏根本原因,彻底消除设备故障,决定对相关设备运行数据进行分析。

3.1 历年检修数据分析

该设备投用于2003年,分别在2009年、2012年、2015年大修时对高压洗涤器列管进行了涡流测厚和探伤检查。测厚数据未发现异常减薄(平均腐蚀速率小于0.1 mm/a),探伤检查未发现超标缺陷。

2017年泄漏事故发生后的涡流测厚数据显示,换热管最小壁厚超过2 mm(设计壁厚2.5 mm,实际原始壁厚在3 mm左右),不存在换热管大面积异常减薄泄漏问题。但是,涡流检测发现有167根换热管有明显缺陷信号,经进一步氨渗漏和氦渗漏检测,发现有27根换热管存在泄漏。

根据历年检修数据分析,管壁未发生大面积异常减薄,初步判定为局部腐蚀或泄漏,分析认为,设备失效问题主要出现在2017年之前的一个检修周期。

3.2 高调水分析

通过调取事故前3 a高调水运行分析数据分析后可知:工艺冷凝液溶解氧含量未发现异常。但是,在2015年和2016年氯离子质量浓度出现过两次异常,2016年最高约2.3 mg/L,超过控制值(0.5 mg/L)。同时,几乎与氯离子含量高峰同步,出现了铁离子质量浓度高峰值0.15~0.25 mg/L,远高于日常值(0.01 mg/L)。在2016年之前氨质量浓度均在控制指标以下(<3 mg/L)运行,但是在2016年之后,氨质量浓度持续在20 mg/L左右运行,最高甚至超过200 mg/L。初步判断腐蚀与氯离子有关[1]。

4 换热管取样分析

现场抽取4根样管进行分析,1根为氦渗漏检测泄漏管(编号:样管1),2根为涡流检测缺陷管(编号:样管2和样管3),1根无异常管(编号:样管4)。

4.1 表面宏观特征和着色探伤分析

对4根样管宏观检查,表面呈红褐色或青黑色,表面有疏松状腐蚀产物存在,部分存在点状或局部小区域特殊腐蚀产物。

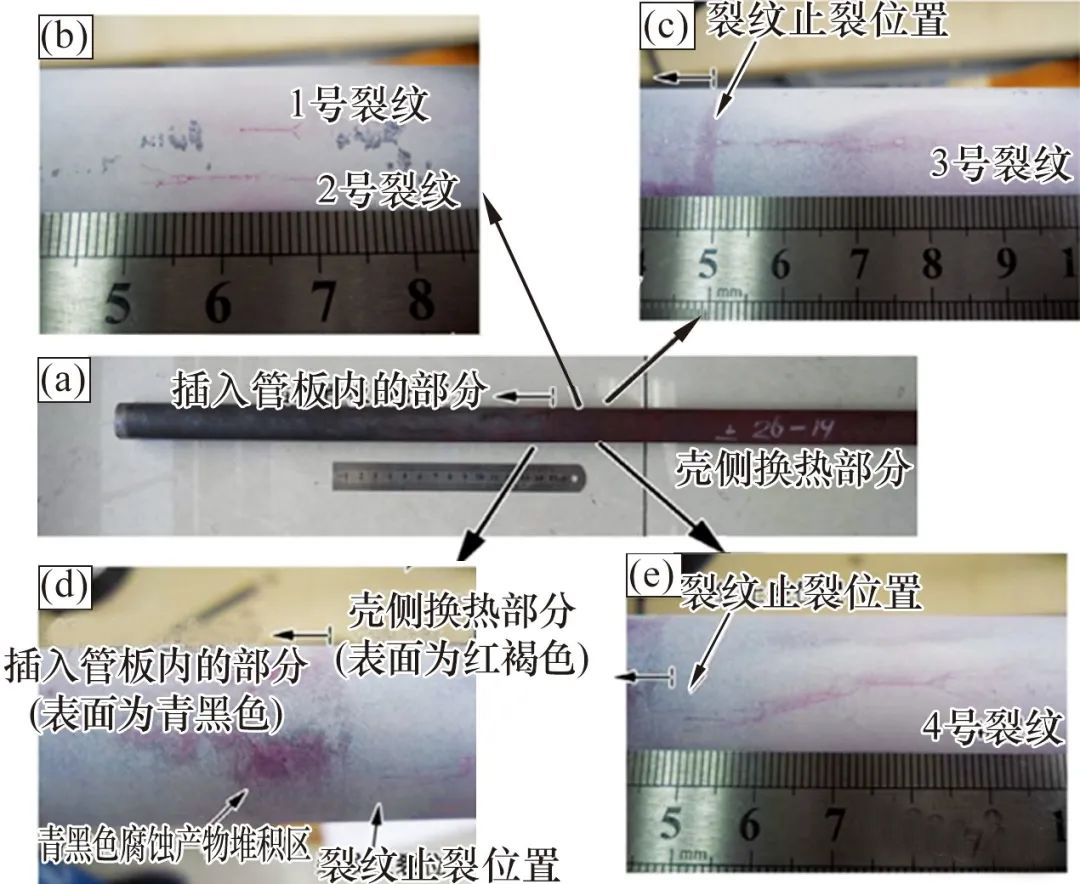

对样管1部分管段打磨表面腐蚀疏松层后进行着色探伤,发现4条明显轴向裂纹,如图2所示。由图2可以看出:这些裂纹的中部均为单一较宽的主裂纹,与换热管中轴线基本平行,裂纹向两端扩展,出现分叉,在两端分别扩展为数条甚至数十条发散状的子裂纹。

图2 典型裂纹宏观形态

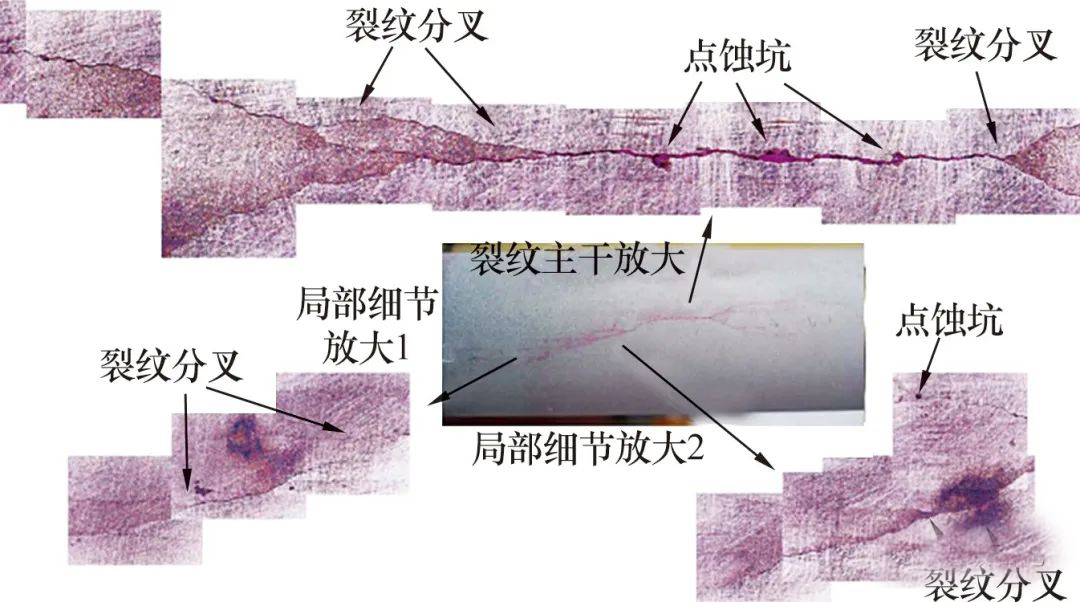

对4条裂纹中比较典型的一条进行高倍观察,局部放大照片如图3所示。该裂纹由中部的裂纹主干和两侧的裂纹分叉区两部分组成。裂纹主干为单一裂纹,且存在较宽裂缝,表明该处应为最先开裂位置且所受应力最大。另外,裂纹主干上可见 3 处典型的点蚀坑,主干呈穿过点蚀坑扩展的特征,这表明表面点蚀缺陷在该裂纹形成的初期阶段扮演了重要角色。两侧裂纹扩展分叉较为频繁,并表现出脆性分支特征,这表明在两侧子裂纹的形成与分叉过程中低应力脆断应为其主要机理,韧性开裂是次要机理。

图3 裂纹表面形貌及其局部放大显示

为对比分析,通过对其他3根样管进行取样分析,结果与样管1具有类似的腐蚀特征。

4.2 显微检测与分析

通过对取样换热管进行显微组织观察,该管材呈正常的奥氏体组织形貌。对取样换热管进行主要化学成分分析,管内外壁成分均在制造标准范围,未出现重大的成分异常。对腐蚀产物进行分析,主要成分为Fe3O4,Fe2O3和微量的Cr氧化物。对列管两侧硬度进行检测,未出现大幅的硬度变化。分析结果表明,大部分管壁质量良好,未发现成分异常、硬化脆化和内表面异常腐蚀等情况。

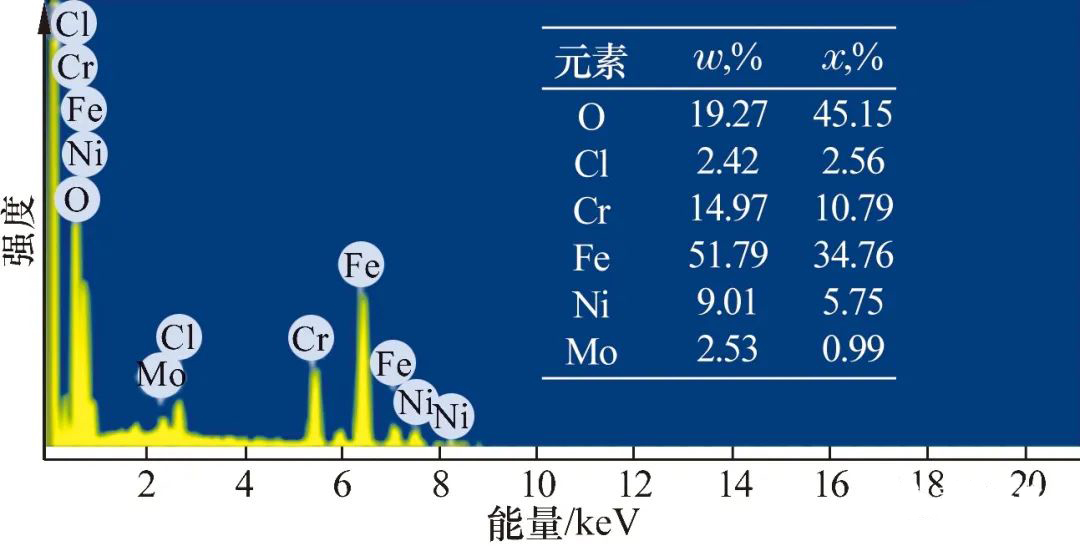

在对换热管红色管程段进行表面点蚀、孔蚀形态分析中,将其表面腐蚀产物去除后,可看到表面有腐蚀坑洞等表面微缺陷存在(见图4),部分微缺陷表面还存在未完全去除的腐蚀产物。能谱测试结果显示,表面腐蚀产物以Fe,Cr和O元素为主,并伴有少量的Cl元素存在(见图5)。由此可以确定,腐蚀泄漏具备典型的氯离子点蚀特征。

图4 表面放大及腐蚀产物细节

图5 能谱分析结果

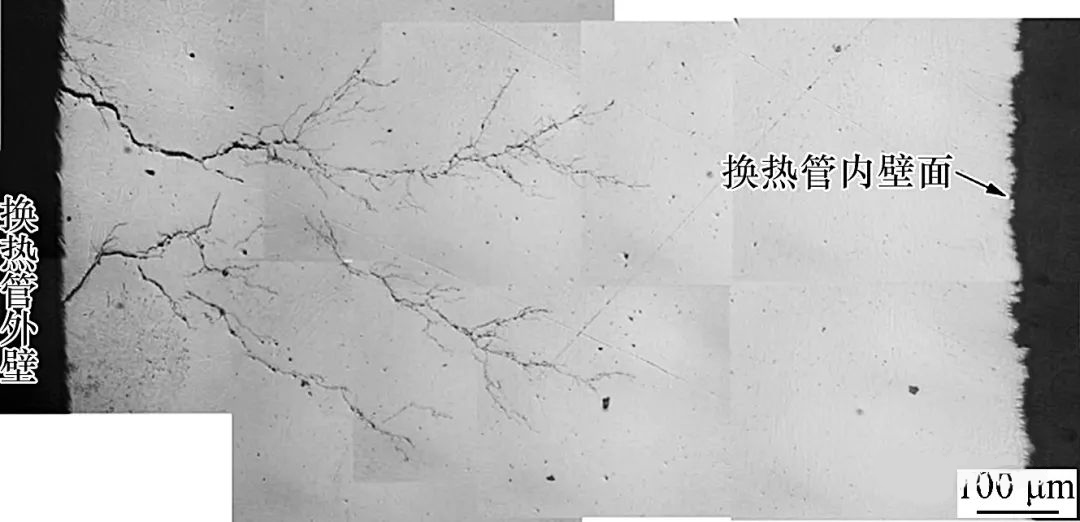

抛光后的典型裂纹截面整体形态如图6 所示。由图6可以看到,裂纹可能垂直于表面起裂,也可能与表面成一定角度起裂。裂纹扩展为典型的穿晶扩展,未发现晶界优先腐蚀等问题。

图6 典型裂纹截面整体形态

5 失效过程模拟与分析

为准确掌握失效发生的过程与机理,开展了部分关键数据的计算机模拟计算和失效过程还原。

通过还原分析,可以大致推断换热管的失效过程。在膨胀应力、温差应力和残余应力的共同作用下,换热管的外表面(尤其是管板孔外的换热管部分)形成了很大的周向拉应力,在可能存在的流体流动不均匀的因素作用下,管板外的换热管局部出现拉应力过大。

由于高调水中部分时段出现氯离子含量超标,换热管表面有夹杂缺陷的地方极易出现氯离子富集,并形成点蚀/孔蚀等腐蚀形态,尽管未形成穿透性孔洞,但会引起应力集中[2]。在表面周向复杂拉应力、局部应力集中和氯离子的共同作用下,换热管外壁面开始出现近似平行换热管轴线方向(即垂直于周向应力)的初始裂纹。而换热管表面半致密腐蚀产物覆盖层的存在导致了其下方氯离子富集(原理同自催化酸化机制),这加剧了应力腐蚀开裂的发生和裂纹的扩展。事实上从 2017年涡流检测存在缺陷且信号滞后于2016年氯离子浓度高峰(同步伴有 Fe 含量高峰),这种情况可以推断两者间应存在先后关联性。最终,在表面周向复杂拉应力、局部应力集中和覆盖层下氯离子富集等因素的共同作用下,裂纹不断向两端和深部扩展,最终导致泄漏失效。

6 结论与建议

6.1 结 论

(1)换热管内壁面为正常腐蚀减薄状态,未发现内壁面异常腐蚀问题,也未发现管外壁面附近成分异常或硬化致脆等现象。

(2)换热管外壁存在裂纹缺陷,表面和内部裂纹扩展均呈脆性扩展,内部夹杂缺陷对裂纹的扩展和走向有较大影响,裂纹的形成与分叉过程中低应力穿晶脆断应为其主要机理,韧性开裂是次要机理。

(3)换热管开裂、泄漏的发生是表面周向复杂拉应力、局部应力集中和覆盖层下氯离子富集等因素共同作用的结果,其主要失效机理是应力腐蚀开裂,表面及内部的夹杂等缺陷加剧了裂纹开裂的发生。

(4)基于样管涡流检测均提示有缺陷信号可以推断,涡流检测有缺陷信号的管子外壁大概率存在裂纹。

6.2 建 议

(1)要对介质(高调水)成分精确控制,控制氯离子质量浓度小于5 mg/L,并查找氯离子来源,避免再次发生氯离子浓度升高[3]。

(2)设备冷流体(高调水)入口处建议增加防冲挡板,避免相对低温的高调水直接冲击换热管外壁,加剧内外壁温差。

(3)在工艺设计阶段考虑到高调水中可能存在氯离子的情况,在换热管设计时应充分考虑氯离子应力腐蚀情况。

(4)在设备制造阶段应尽量避免管壁存在瑕疵(尤其是集中性瑕疵)等一些不稳定因素,并且在运行阶段应重点加强关键指标的监测。